Circuito frigorifero – Le basi

Indicazioni di base sul funzionamento del circuito frigorifero, i componenti utilizzati e le parti interessate

Benvenuti in questa guida realizzata da Itieffe” Esplorando il freddo controllato – guida alle basi del circuito frigorifero “. In un mondo in cui il controllo della temperatura è fondamentale per una vasta gamma di applicazioni, questa guida vi condurrà attraverso un viaggio affascinante nel cuore dei circuiti frigoriferi, svelando i segreti dietro il funzionamento di questi sistemi che ci permettono di generare e mantenere il freddo.

I circuiti frigoriferi sono presenti in molti aspetti della nostra vita quotidiana, dalle case agli stabilimenti industriali, dai supermercati ai laboratori scientifici. Ma cosa accade realmente all’interno di questi circuiti che ci permettono di raffreddare e mantenere le cose a temperature controllate? In questa guida, esploreremo le basi fondamentali dei circuiti frigoriferi, demistificando i concetti chiave che li rendono possibili.

Attraverso un approccio chiaro e accessibile, vi guideremo attraverso i principi termodinamici che sottendono il funzionamento di un circuito frigorifero. Imparerete come il fluido refrigerante, sottoposto a variazioni di pressione e temperatura, possa trasferire il calore da un ambiente all’altro, consentendo di raggiungere temperature inferiori a quelle dell’ambiente circostante. Attraverso diagrammi, spiegazioni dettagliate e esempi pratici, vi condurremo attraverso i passaggi che compongono un ciclo frigorifero.

Circuito frigorifero – Le basi

Questa guida non richiede una conoscenza avanzata della termodinamica o dell’ingegneria. È pensata per coloro che desiderano avere una comprensione di base di come funzionano i circuiti frigoriferi e come vengono utilizzati in una varietà di contesti. Che siate studenti, tecnici o semplicemente curiosi di apprendere qualcosa di nuovo, speriamo che questa guida possa illuminare il mondo complesso ma affascinante dei circuiti frigoriferi.

Vi invitiamo a unirvi a noi in questo viaggio attraverso il freddo controllato, dove le leggi della termodinamica si traducono in tecnologie che influenzano il nostro comfort, la nostra salute e la produzione di beni essenziali. Che questa guida sia la vostra bussola nell’esplorazione dei meccanismi che ci permettono di padroneggiare il freddo e di sfruttarlo a nostro vantaggio.

IL CIRCUITO FRIGORIFERO

Non esistono macchine che riescano a produrre freddo, esistono però macchine, che riescono a sottrarre calore ai fluidi o ai corpi (aria acqua metalli ecc.).

Queste macchine vengono chiamate genericamente: “frigoriferi”.

Vengono suddivisi in categorie in base alla loro tipologia e utilizzo e prendono il nome di frigoriferi e congelatori domestici (temperature +4 -20°C), frigoriferi industriali e da laboratorio (temperature fino a -140°C) deumidificatori, condizionatori d‘aria e refrigeratori acqua (chiller) di qualsiasi dimensione e potenzialità.

Andiamo ad analizzare queste macchine (in questo caso prenderemo maggiormente in considerazione la piccola refrigerazione domestica anche se le basi sono le stesse per tutte le categorie).

Circuito frigorifero – Le basi

IL FRIGORIFERO: CICLO STANDARD A COMPRESSIONE DI VAPORE

È noto che il calore si trasferisce da zone a temperatura più alte verso zone a temperatura minore. Questo processo di trasferimento di calore si verifica spontaneamente in natura, senza richiedere l’intervento di alcuna macchina. Il processo inverso invece, cioè il trasferimento del calore da zone a temperatura più bassa verso zone a temperatura maggiore, non si verifica spontaneamente e richiede l’impiego di speciali macchine dette macchine frigorifere.

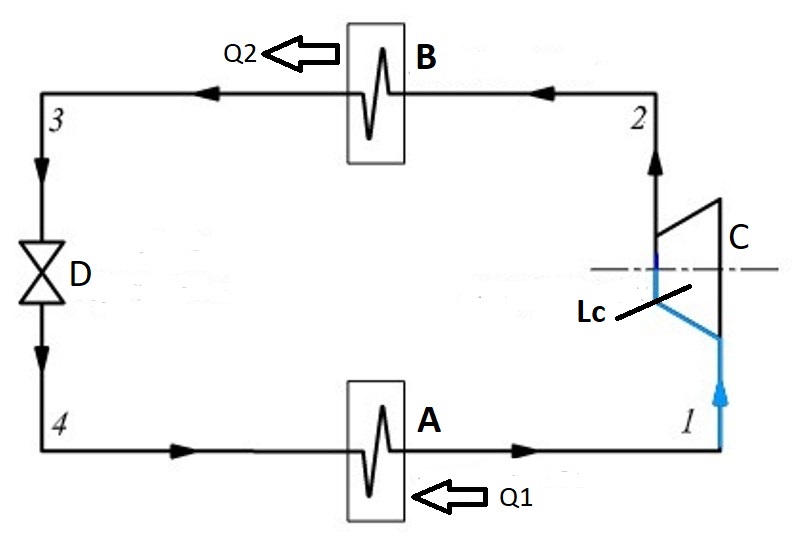

In figura 1 è rappresentato lo schema di impianto di un circuito frigorifero standard a compressione di vapore.

A = evaporatore

B = condensatore

C =compressore

D = valvola espansione o tubo capillare (organo laminazione)

Q2 = calore di condensazione ceduto all’aria esterna (o ad altri fluidi)

Q1 = calore sottratto all’ambiente (o al fluido interessato)

Lc = lavoro di compressione (spesa necessaria).

Trasformazioni circuito frigorifero

Le trasformazioni che esegue il fluido refrigerante all‘interno della macchina frigorifera sono riconducibili alle indicazioni del “ciclo di Carnot” di cui rimandiamo ad altre sedi la spiegazione:

1_2 – Il vapore saturo a bassa pressione viene aspirato dal compressore e subisce una compressione adiabatica reversibile (compressione isoentropica). Il compressore comprime il vapore aumentandone pressione e temperatura e Io spinge nel condensatore.

2_3 – Il calore Q2, calore di condensazione, viene ceduto all’aria esterna o ad altri fluidi, in un processo di condensazione a pressione costante trasformando il vapore in liquido. Lo scambiatore che effettua la trasformazione, viene chiamato condensatore. Dal condensatore esce un fluido in forma di liquido saturo.

3_4 – Si ha il passaggio attraverso la valvola di espansione (valvola laminatrice), nella quale il fluido passa dalla pressione più alta alla pressione più bassa producendo il fenomeno dell’espansione. È con questo cambiamento di stato che avviene la sottrazione del calore all’ambiente o al fluido. Il liquido, dopo la valvola di espansione, non essendo più compresso torna allo stato di vapore.

4_1 – Il calore Q1 (calore sottratto all’ambiente o al fluido interessato) viene ricevuto dal sistema frigorifero a temperatura inferiore in un processo di evaporazione a pressione costante attraverso uno scambiatore di calore chiamato evaporatore, in questo modo si chiude il ciclo e il refrigerante e pronto per eseguire un nuovo ciclo di refrigerazione.

Cerchiamo di capire il funzionamento del circuito frigorifero

Si può immaginare il principio di funzionamento di un circuito frigorifero come un grosso camion che corre all’interno di un circuito chiuso come il Grande Raccordo Anulare di Roma.

Alla partenza il camion (figura 2) viene caricato di calore preso all’uscita Aurelia del GRA (che nel nostro caso potrebbe essere una stanza da climatizzare). Il camion percorre il GRA in direzione sud per scaricare il calore all’uscita Casilina (che nel nostro caso è l’ambiente esterno). A questo punto il camion percorre il tratto del GRA in direzione opposta per ritornare all’uscita Aurelia e caricare altro calore.

L’uscita Aurelia si chiama evaporatore mentre l’uscita Casilina si chiama condensatore.

COP MACCHINE FRIGORIFERE

Per le macchine frigorifere, è possibile definire un indicatore di efficienza: il Coefficient of Performance (COPF):

COPF = effetto utile / spesa necessaria = Q1 / Lc

dove l‘effetto utile è il calore sottratto a bassa temperatura per mantenere un ambiente freddo, mentre la spesa necessaria e rappresentata dal lavoro di compressione.

Il COPF e inversamente proporzionale al costo di esercizio dell‘impianto: maggiore e il lavoro di compressione minore è il coefficiente di prestazione.

IL SOTTORAFFREDDAMENTO E IL SURRISCALDAMENTO

Nella pratica comune, nei cicli a compressione di vapore standard viene eseguito un sotto raffreddamento del liquido prima di effettuare l’espansione (laminazione). In questo modo si è sicuri di alimentare l’organo di laminazione con liquido e non con vapore (che farebbe lavorare male il dispositivo). Il surriscaldamento viene fatto per avere la certezza di alimentare il compressore con vapore ed evitare che il fluido contenga tracce di liquido. Può infatti succedere in tal caso che il compressore comprima del liquido provocando la rottura dello stesso. Si preferisce pertanto che il fluido sia leggermente surriscaldato all’ingresso del compressore. Questa operazione viene sempre eseguita nel ciclo frigorifero a prescindere se si ha un aumento o diminuzione di COP; in questo modo si è sicuri che il compressore (organo molto costoso) lavori bene e per lungo tempo.

SCHEMATIZZAZIONE COMPORTAMENTO

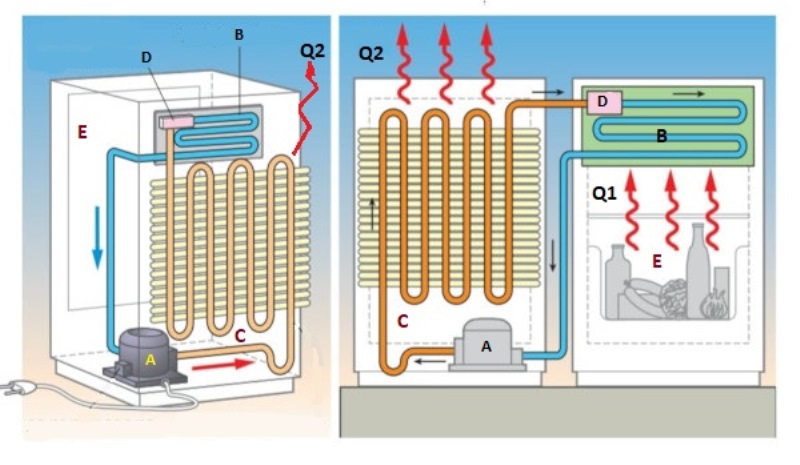

In figura si riporta uno schema di un generico circuito frigorifero: si nota come l‘aria a contatto coll’evaporatore B cede calore Q1 proveniente dall’ambiente E, mentre altra aria esterna più calda (ma sempre a temperatura minore di quella di condensazione) si riscalda passando attraverso il condensatore C per poi essere mandata all’esterno (calore Q2). Il circuito è completato dall’organo di laminazione D.

COMPONENTI DEL CIRCUITO FRIGORIFERO

IL COMPRESSORE

II compressore costituisce il “cuore” del circuito frigorifero. Esso è l‘elemento propulsore dell‘impianto frigorifero perché fornisce il lavoro necessario per realizzare il ciclo termodinamico. La sua funzione è quella di portare il fluido frigorigeno vaporizzato dalla pressione dell’vaporatore (bassa pressione) alla pressione del condensatore (alta pressione) alla quale corrisponde una temperatura di condensazione compatibile con quella del fluido raffreddante esterno (aria o acqua).

Tipologie compressori frigoriferi

|

alternativi |

ermetici |

|

semiermetici |

|

|

aperti |

|

|

rotativi |

a vite (screw) |

|

vite singola |

|

|

vite doppia |

|

|

spirale (scroll) |

|

|

palette (sliding vane) |

|

|

pistone oscillante (swing) |

Esistono diversi tipi di compressore classificabili per tipologia di compressione e tipologia costruttiva:

– dinamici in cui la compressione è ottenuta variando le condizioni di flusso del fluido con conversione di energia

– volumetrici in cui la compressione è ottenuta per riduzione meccanica del volume offerto al fluido in un capsulismo a geometria variabile; essi si dividono in:

Compressori Volumetrici Alternativi

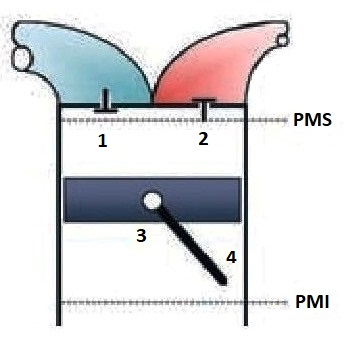

II compressore alternativo e costituito essenzialmente da un cilindro entro il quale scorre, dotato di moto alterno, un pistone. Il cilindro è chiuso nella parte superiore da una piastra ove sono ricavate due aperture dotate di valvole. Esse consentono di collegare il cilindro alternativamente, tramite il condotto d’aspirazione, con l’evaporatore e, tramite il condotto di mandata, con il condensatore. Mediante un meccanismo di biella e manovella, il pistone e collegato all’albero di manovella che ha la funzione di trasformare in modo alternative il moto rotatorio del motore al quale esso è collegato (in genere motore elettrico).

Schema del sistema cilindro pistone valvole

PMS = punto morto superiore

PMI = punto morto inferiore

1 = valvola aspirazione

2 = valvola mandata

3 = pistone

4 = biella

Durante la fase di aspirazione il pistone si muove verso il basso, le valvole di aspirazione si aprono mettendo in comunicazione la camera del cilindro con la zona di bassa pressione del circuito. Raggiunto il volume utile, quello che si ha in corrispondenza del punto morto inferiore (PMI), il pistone comincia a ridurre il volume della camera del cilindro e a comprimere il fluido. Le valvole di aspirazione si chiudono, mentre quelle di mandata si aprono solamente quando la pressione all’interno del cilindro eguaglia quella presente nella parte alta del circuito. Si definisce rapporto di compressione (e si indica con il simbolo ρ) il rapporto tra la pressione di condensazione e la pressione di evaporazione.

l compressori alternativi possono essere a loro volta classificati a seconda della modalità costruttiva in:

Ermetici: il compressore vero e proprio (pistone, cilindro, valvole, ecc.) e il motore elettrico sono racchiusi in un unico involucro saldato; l’involucro è attraversato solo dai condotti di aspirazione e scarico e dai cavi elettrici di alimentazione. Non ha bisogno di nessuna manutenzione, qualora si rompa un singolo componente è necessario sostituire l’intero compressore. Questi compressori sono utilizzati nella refrigerazione commerciale di piccola taglia, frigoriferi e congelatori domestici, deumidificatori, piccoli condizionatori d‘aria e Chiller (refrigeratori acqua).

Semi-Ermetici: come per gli ermetici compressore e motore elettrico sono racchiusi in un unico involucro ma questo può essere aperto per le operazioni di manutenzione. Nei gruppi più grossi la lubrificazione è realizzata per mezzo di una pompa calettata sull’albero. Questi compressori sono utilizzati per le medie potenzialità, refrigerazione commerciale, condizionatori d’aria e chiller di taglia media.

Aperti: il compressore e il motore sono due entità completamente distinte (è possibile trovare anche motori a scoppio invece che elettrici). Dal gruppo compressore esce un albero di trasmissione a cui collegare il motore tramite puleggia, cinghie o altro. Sia il motore che il gruppo compressore sono completamente ispezionabili. Questi compressori sono utilizzati per le medie e per le grandi potenzialità frigorifere.

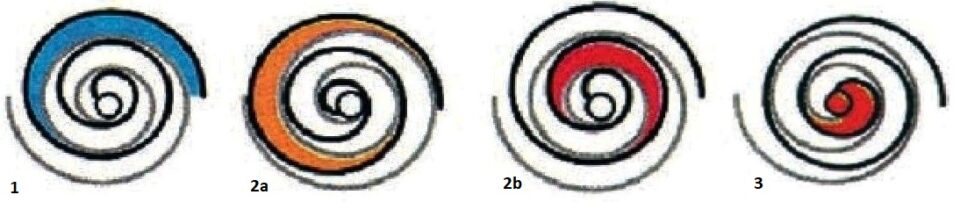

Compressori Rotativi Scroll

Nei compressori Scroll, anche detti “a spirale orbitante”, la compressione del gas avviene grazie all‘azione combinata di due spirali evolventi accoppiate tra di loro. La prima spirale rimane fissa mentre la seconda compie un movimento orbitale (non una rotazione), grazie a questa configurazione fra le spire si vengono a creare delle sacche di gas che si spostano verso l’interno restringendosi e comprimendosi. La compressione ottenuta e estremamente uniforme evitando così le classiche “pulsazioni” caratteristiche dei compressori alternativi.

Aspirazione – I gas vengono aspirati all’interno delle due grandi tasche esterne diametralmente opposte.

Compressione – Le tasche dapprima si chiudono progressivamente e poi scorrono verso il centro delle spirali riducendo il loro volume ed effettuando la compressione del gas.

Scarico – Quando le sacche raggiungono il centro della spirale il gas ha raggiunto la pressione di mandata e viene scaricato all’esterno attraverso una luce centrale ricavata nella spirale fissa.

Compressori Twin Rotary

Le problematiche più comuni legate ai compressori Rotativi Scroll riguardano la corretta lubrificazione in partenza con rischi di grippaggio, la presenza di grandi quantitativi di olio nel circuito con relativi frequenti cicli di recupero ed infine la perdita di efficienza ai carichi parziali per limiti nella parzializzazione a basse frequenze. Per risolvere questi problemi e stato progettato un nuovo compressore Twin Rotary, in cui sono presenti due palette.

Grazie alla loro rotazione in controfase, le forze centrifughe opposte che lavorano sull’albero di rotazione ne garantiscono maggiore stabilita ai bassi regimi. Il “Doppio Rotore” permette una maggiore uniformità di rotazione durante le operazioni di compressione ed una riduzione degli attriti rispetto ai classici rotativi. Le palette sono completamente immerse nell‘olio riducendo sensibilmente la rumorosità prodotta e le vibrazioni trasmesse al circuito frigorifero, mantenendo sempre un’ottima lubrificazione. Non avendo una fase depressiva di richiamo del lubrificante, la quantità d‘olio che viene immesso nel circuito frigorifero e molto inferiore rispetto al compressore Scroll.

In particolare:

1 = aspirazione

2 = compressione

3 = scarico

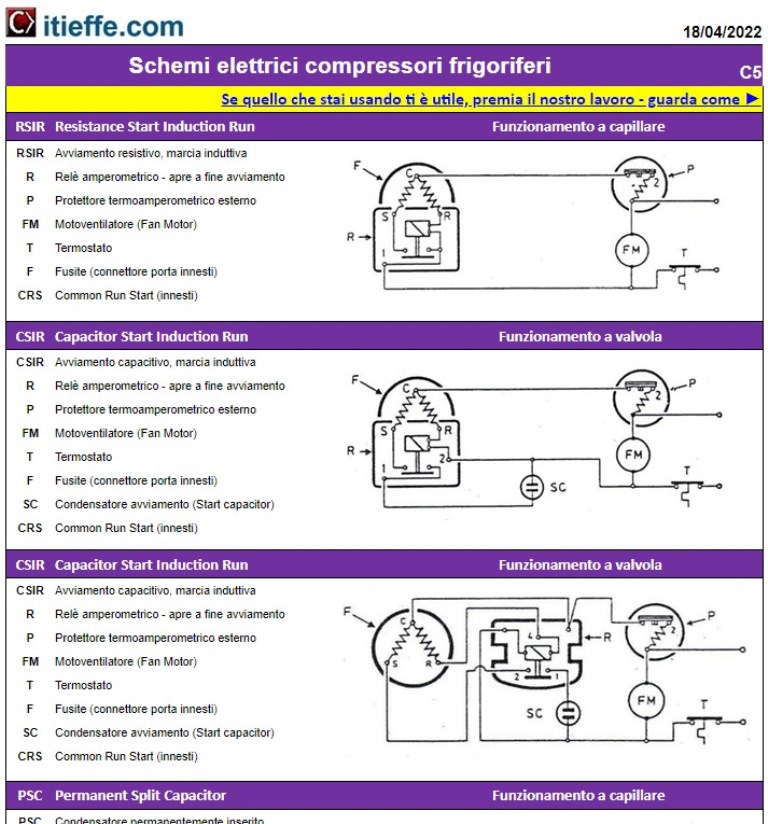

PARTI ELETTRICHE COMPRESSORI

Le conformazioni delle parti elettriche dei compressori frigoriferi adattati ad ogni singola esigenza secondo le varie tipologie di schemi di collegamento delle alimentazioni elettriche sono descritte accedendo tramite il link sottostante. Sono descritti i vari componenti elettrici necessari alla partenza ed alla marcia del compressore e sono essenzialmente: relè, protettori termici (clicson), condensatori elettrolitici ecc.

Vedi: “Schemi parti elettriche compressori”

GLI SCAMBIATORI DI CALORE

Gli scambiatori di calore (nella fattispecie condensatori ed evaporatori) sono apparecchiature che permettono lo scambio di calore tra due fluidi a temperatura differente. Negli scambiatori di calore i due fluidi non si mescolano tra di loro: il calore viene scambiato per convezione in entrambi i fluidi e per conduzione attraverso il mezzo di separazione tra di essi.

Il condensatore

Il condensatore nel circuito frigorifero svolge la funzione di smaltire il calore assorbito dal refrigerante attraverso un fluido che può essere acqua o aria. Per effetto della compressione data dal compressore, il fluido giunge in condizioni di vapore surriscaldato al condensatore nel quale si raffredda e condensa cedendo il proprio calore al fluido di raffreddamento, dopodiché esce dal condensatore in condizioni di liquido.

Il refrigerante entra nel condensatore in condizioni di surriscaldamento. Dopo un breve tratto il refrigerante raggiunge le condizioni di saturazione e da qui inizia il tratto interessato dal cambiamento di fase, il quale di solito occupa gran parte dello scambiatore. Anche se in cambiamento di fase si ha una caduta di temperatura dovuta alla perdita di carico subita dal refrigerante. Una volta condensate completamente, il refrigerante liquido viene sottoraffreddato fino a che non esce dal condensatore. II fluido termovettore che assorbe il calore di condensazione e di solito monofase e quindi la sua temperatura aumenta nel percorso all‘interno dello scambiatore. La classificazione dei condensatori generalmente si fa sulla base del fluido termovettore utilizzato:

raffreddati ad aria

raffreddati ad acqua

L’evaporatore

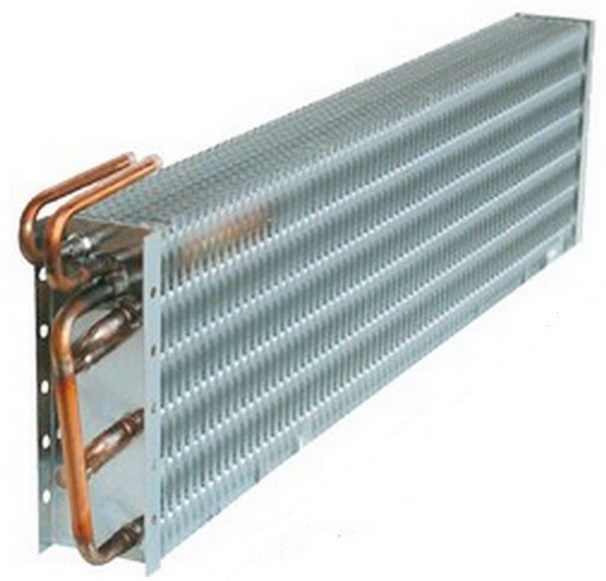

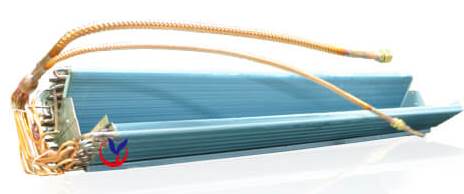

L’evaporatore svolge la funzione di sottrarre calore indesiderato dal fluido da trattare (aria o acqua) per trasferirlo al circuito. Il refrigerante entra nell’evaporatore con un titolo di circa il 10%, a causa della perdita di carico durante il cambiamento di fase il refrigerante diminuisce la propria temperatura anche se assorbe calore fino ad arrivare in condizioni di vapore saturo secco. Il refrigerante viene surriscaldato fino a che non esce dall’evaporatore, per essere aspirato nuovamente dal compressore. Esistono evaporatori ventilati che aumentano la loro efficacia tramite un ventilatore ed evaporatori statici che non ricorrono a tale accorgimento. Gli evaporatori statici offrono svariati vantaggi nelle celle refrigerate utilizzate per derrate alimentari in quanto sottraggono meno umidità dall’ambiente di quelli ventilati.

evaporatore banco frigo

evaporatore split (condizionatore autonomo)

FLUIDO TERMOVETTORE

II fluido termovettore che cede il calore di evaporazione è di solito monofase (normalmente aria o acqua) e quindi la sua temperatura diminuisce nel percorso all‘interno dello scambiatore. Nel caso di aria, a volte spinta da un ventilatore, essa lambisce i tubi dell’evaporatore cedendo calore al refrigerante (calore latente di evaporazione), facendolo evaporare. Quando il refrigerante evapora, assorbe calore dall’ambiente circostante. L’aria viene raffreddata e quindi inviata nuovamente in ambiente. Per facilitare l’evaporazione del refrigerante vengono utilizzati tubi di rame con un alto coefficiente di conducibilità termica. I tubi di rame sono inseriti in una serie di alette sottili che aumentano la superficie dell’area di contatto con l‘aria.

I REFRIGERANTI

I fluidi refrigeranti sono il mezzo tramite il quale si realizza il trasferimento di calore nelle varie parti del circuito frigorifero. II primo refrigerante utilizzato nelle macchine frigorifere a compressione di vapore fu l’etere etilico, scelto ed usato intorno alla metà del secolo scorso da Perkins e Harrison per la sua infiammabilità e tossicità e per la scarsa affidabilità dei sistemi di tenuta nel tempo, il suo utilizzo venne abbandonato. Nella seconda metà dell’800 furono introdotti altri fluidi frigorigeni, come l’anidride carbonica, l’ammoniaca e il cloruro di metile; l’impiego di tali refrigeranti contribuì indubbiamente allo sviluppo delle macchine frigorifere a compressione di vapore.

Comunque il problema della sicurezza, dovuto alla tossicità e all’infiammabilità di quasi tutti i fluidi frigorigeni elencati, rimase fino a quando negli anni ’30 vennero introdotti i refrigeranti di natura sintetica come R11, R113, R21, R22, ecc. ottenuti dal metano e dall‘etano per sostituzione totale o parziale degli atomi di idrogeno con quelli di cloro, di fluoro e talvolta di bromo. Grazie alle loro ottime caratteristiche termofisiche e ai loro requisiti di stabilità e sicurezza, i cloro-fluoro-carburi (CFC) si imposero come i refrigeranti predominanti in sostituzione di quelli precedentemente utilizzati, fra i quali praticamente rimase solo l’ammoniaca (R717) per applicazioni industriali.

Ma il problema ambientale, in termini di distruzione dell‘ozono e del riscaldamento climatico per effetto serra, ha in parte delegittimato il ruolo svolto dai cosiddetti CFC in questi ultimi cinquanta anni; di qui la necessità di sostituire i CFC con altri fluidi, che ha spinto il mondo tecnico a prospettare ed esaminare le diverse possibilità, ma al tempo stesso ha posto il problema del “Retrofit”, ossia della conversione di tutti gli impianti esistenti e del loro adattamento ai nuovi refrigeranti.

I nuovi refrigeranti

A partire dalla fine degli anni ’70, l’industria chimica ha cominciato a lavorare per individuare nuove sostanze idonee ad essere utilizzate negli impianti frigoriferi, in sostituzione dei CFC e in un secondo tempo anche degli HCFC che stavano creando non pochi problemi ambientali come la diminuzione dell’ozono stratosferico. Le sostanze che sono state individuate, e che appartengono alla classe degli idrofluorocarburi HFC, sono state valutate sia da un punto di vista tossicologico (Consorzio internazionale PAFT) che da un punto di vista ambientale (Consorzio internazionale AFEAS). I nuovi refrigeranti sono caratterizzati da una elevata stabilita chimica, che li rende idonei ad essere impiegati in quasi tutte le condizioni operative che si possono incontrare negli impianti di refrigerazione e di condizionamento dell’aria. Questi nuovi fluidi sono miscele di vari composti e a seconda del loro comportamento vengono definiti:

– Azeotropi: sono miscele che non cambiano né la loro composizione volumetrica né la loro temperatura di saturazione durante l’evaporazione (assenza di effetto glide); quindi, i cambiamenti di stato avvengono a pressione e temperatura costante.

– Quasi Azeotropi: presentano una leggera variazione di temperatura durante il passaggio di stato (piccolo effetto glide) che tuttavia non compromette la prestazione e il funzionamento dell’impianto.

– Zeotropi: presentano un marcato effetto “glide”, ovvero, il passaggio di state avviene a pressione costante ma non a temperature costante. In fase di progetto dei macchinari bisogna tenere conto di questa particolarità se si intende utilizzare un fluido zeotropo. Questa miscela essendo formata da una parte più volatile ed una meno, in caso di perdite si avranno facilmente fuoriuscite del componente più leggero. In questa maniera nel circuito resterà solo il componente più pesante, spesso dotato di scarse caratteristiche di raffreddamento. Quindi in caso di guasto si dovrà procedere anzitutto al completo svuotamento dell’impianto e alla “ricreazione” della miscela reintegrando il componente perduto ed infine, dopo aver riparato la perdita, al nuovo riempimento del circuito.

I principali refrigeranti HFC:

– R134A

– R407C

– R410A

Per un maggior dettaglio si rimanda ai seguenti link:

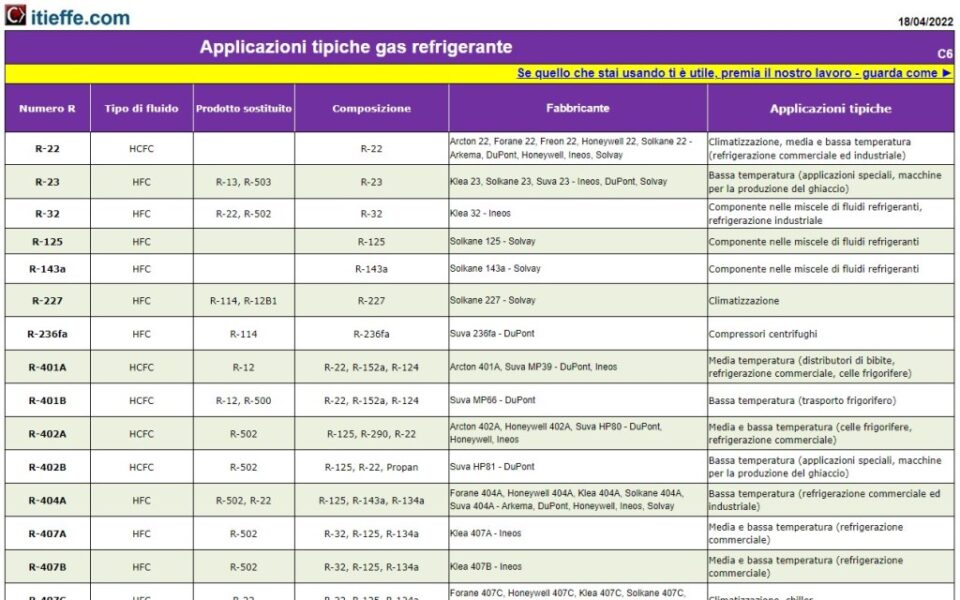

Rapporto pressione temperatura refrigeranti

Applicazioni tipiche

Applicazioni tipiche gas refrigerante con indicazione del tipo di fluido, numero R, quale prodotto sostituisce, composizione e fabbricante.

Vedi versione completa “Applicazioni tipiche gas refrigerante”

L’ORGANO DI LAMINAZIONE

Dal punto di vista puramente termodinamico l’organo di laminazione serve ad abbassare la pressione e la temperatura tra i due scambiatori di calore del ciclo inverso a compressione di vapore. Nella pratica la sua funzione principale e quella di regolare il flusso di fluido frigorigeno dal condensatore all‘evaporatore in modo che sia sempre commisurato alla capacità frigorifera che l’impianto deve garantire. La classificazione tra i diversi organi di laminazione si basa sulla capacità di adeguare la propria geometria alle diverse condizioni di carico (variazione della potenza frigorifera richiesta).

Il tubo capillare

E‘ l’organo di laminazione più diffuso in macchine frigorifere e condizionatori d’aria di piccola e piccolissima taglia. Il refrigerante liquido e forzato a passare attraverso questo tubo estremamente stretto. L’energia persa nell’attraversamento del capillare porta il refrigerante da uno stato ad alta pressione a uno stato a pressione molto bassa. in questi casi si stabiliscono spontaneamente condizioni operative diverse da quelle nominali con diminuzione dell’efficienza.

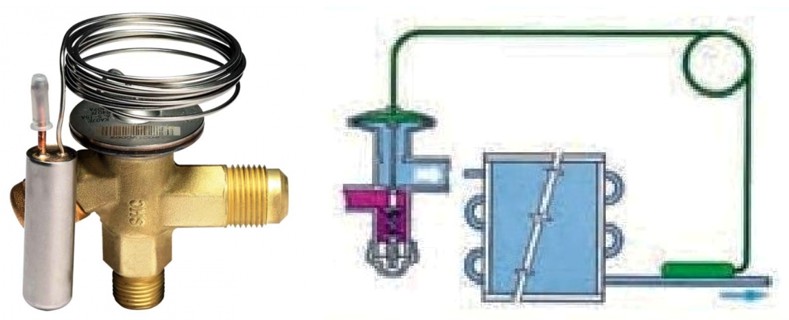

La valvola espansione termostatica

Le valvole di espansione termostatiche controllano l’iniezione di liquido refrigerante negli evaporatori e proteggono il motore del compressore dal liquido refrigerante.

La valvola di espansione termostatica permette di mantenere costante il surriscaldamento (o il livello del refrigerante) in situazioni di carico variabile nel sistema di refrigerazione, al fine di risparmiare energia.

Valvola termostatica ed inserimento su evaporatore

La valvola di laminazione elettronica

Agisce come una valvola termostatica solo che non è auto azionata per mezzo del sistema di pressioni che si creano nella valvola. È un vero e proprio sistema di controllo elettronico ad azionamento elettrico.

Organi di laminazione che adattano la propria geometria al carico:

- valvola espansione termostatica

- valvola di espansione elettronica

Organi di laminazione che NON adattano la propria geometria al carico:

- tubo capillare

- valvola a pressione costante

ACCESSORI PRINCIPALI

Separatore d’olio

Si posiziona a valle del compressore: l’olio si raccoglie nella parte inferiore del separatore e mediante uno scaricatore automatico viene reimmesso nel carter.

Separatore di liquido

Permette di separare la parte di liquido da quella del vapore; in questo modo si è sicuri di pescare dall’alto soltanto vapore.

Ventilatore condensazione

Per aumentare la dissipazione del calore nel condensatore, viene applicato un ventilatore detto appunto di condensazione. Tale accorgimento permette un maggior passaggio di aria nell’unità di tempo attraverso il condensatore, facendo aumentare notevolmente il potere condensante dell’apparato.

Filtro deidratatore

Per togliere umidità dal circuito e piccoli detriti, viene inserito in linea, un filtro detto deidratatore. Insieme ad esso, nel caso di circuito con valvola (no capillare) viene aggiunto un indicatore di passaggio del liquido (detto anche “Specula”)

Spia del liquido

indicatore di passaggio del liquido (detto anche “Specula”) svolge anche la funzione di indicatore di umidità (cambio colore dell’anello posto nella spia)

Termostato

Per impostare la temperatura dell’apparato utilizzato, si usa il termostato che non è altro che un interruttore pilotato dalla temperatura.

Altri tipi di termostato

Antichità (evergreen)

Altri programmi gratuiti dello stesso genere offerti da itieffe ▼