Kältekreislauf - Die Grundlagen

Grundlegende Informationen zur Funktionsweise des Kältekreislaufs, den verwendeten Komponenten und den beteiligten Teilen

Willkommen zu diesem von Itieffe erstellten Leitfaden „Erkundung der kontrollierten Kälte – Leitfaden zu den Grundlagen des Kühlkreislaufs“. In einer Welt, in der die Temperaturkontrolle für eine Vielzahl von Anwendungen unerlässlich ist, nimmt Sie dieser Leitfaden mit auf eine faszinierende Reise in das Herz der Kühlkreisläufe und enthüllt die Geheimnisse hinter der Funktionsweise dieser Systeme, die es uns ermöglichen, Kälte zu erzeugen und aufrechtzuerhalten.

Kältekreisläufe sind in vielen Bereichen unseres täglichen Lebens vorhanden, von Haushalten bis zu Industrieanlagen, von Supermärkten bis zu wissenschaftlichen Labors. Aber was passiert eigentlich in diesen Kreisläufen, die es uns ermöglichen, Dinge zu kühlen und auf kontrollierten Temperaturen zu halten? In diesem Leitfaden erkunden wir die grundlegenden Grundlagen von Kältekreisläufen und entmystifizieren die Schlüsselkonzepte, die sie ermöglichen.

Mit einem klaren und leicht verständlichen Ansatz führen wir Sie durch die thermodynamischen Prinzipien, die dem Betrieb eines Kühlkreislaufs zugrunde liegen. Sie erfahren, wie das Kältemittel, das Druck- und Temperaturschwankungen ausgesetzt ist, Wärme von einer Umgebung in eine andere übertragen kann, sodass Temperaturen erreicht werden können, die unter denen der Umgebung liegen. Anhand von Diagrammen, detaillierten Erklärungen und praktischen Beispielen führen wir Sie durch die Schritte, aus denen ein Kühlkreislauf besteht.

Kältekreislauf - Die Grundlagen

Für diesen Leitfaden sind keine fortgeschrittenen Kenntnisse in Thermodynamik oder Ingenieurwesen erforderlich. Es richtet sich an diejenigen, die ein grundlegendes Verständnis dafür erlangen möchten, wie Kühlkreisläufe funktionieren und wie sie in verschiedenen Kontexten eingesetzt werden. Ob Sie Student, Techniker oder einfach nur neugierig sind, etwas Neues zu lernen, wir hoffen, dass dieser Leitfaden Licht in die komplexe, aber faszinierende Welt der Kältemittelkreisläufe bringt.

Wir laden Sie ein, uns auf dieser Reise durch kontrollierte Kälte zu begleiten, wo die Gesetze der Thermodynamik in Technologien umgesetzt werden, die unser Wohlbefinden, unsere Gesundheit und die Produktion lebenswichtiger Güter beeinflussen. Möge dieser Leitfaden Ihr Kompass sein, wenn Sie die Mechanismen erkunden, die es uns ermöglichen, der Kälte Herr zu werden und sie zu unserem Vorteil zu nutzen.

DER KÄLTEKREIS

Es gibt keine Maschinen, die Kälte erzeugen können, aber es gibt Maschinen, die Flüssigkeiten oder Körpern (Luft, Wasser, Metallen usw.) Wärme entziehen können.

Diese Maschinen werden allgemein als "Kühlschränke" bezeichnet.

Sie werden nach Art und Verwendung in Kategorien eingeteilt und heißen Haushaltskühl- und Gefriergeräte (Temperaturen +4 -20 ° C), Industrie- und Laborkühlschränke (Temperaturen bis -140 ° C) Luftentfeuchter, Klimaanlagen und Kaltwassersätze jeglicher Art Größe und Potenzial.

Lassen Sie uns diese Maschinen analysieren (in diesem Fall berücksichtigen wir die kleine Haushaltskühlung, auch wenn die Basis für alle Kategorien gleich ist).

Kältekreislauf - Die Grundlagen

DER KÜHLSCHRANK: STANDARD DAMPFKOMPRESSIONSZYKLUS

Es ist bekannt, dass Wärme von Bereichen mit höheren Temperaturen in Bereiche mit niedrigerer Temperatur übertragen wird. Dieser Wärmeübertragungsprozess erfolgt in der Natur spontan, ohne dass ein Eingriff von Maschinen erforderlich ist. Der umgekehrte Vorgang, dh die Übertragung von Wärme von Bereichen mit niedrigerer Temperatur in Bereiche mit höherer Temperatur, erfolgt dagegen nicht spontan und erfordert den Einsatz spezieller Maschinen, sogenannter Kältemaschinen.

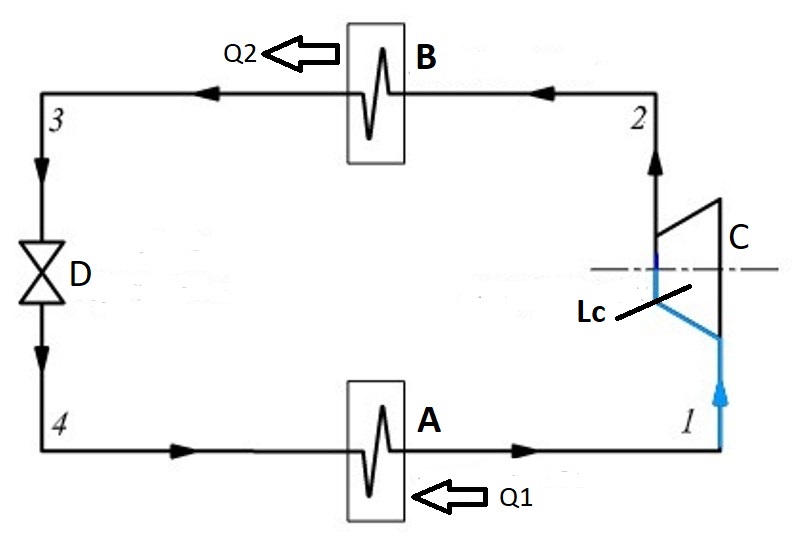

Abbildung 1 zeigt das Systemdiagramm eines Standard-Kältekreislaufs mit Dampfkompression.

A = Verdampfer

B = Kondensator

C = Kompressor

D = Expansionsventil oder Kapillarrohr (Laminierorgan)

Q2 = an Außenluft (oder andere Flüssigkeiten) abgegebene Kondensationswärme

Q1 = der Umgebung (oder der Flüssigkeit) entzogene Wärme interessiert)

Lc = Kompressionsarbeit (notwendiger Aufwand).

Umbauten des Kühlkreislaufs

Die Umwandlungen des Kältemittels im Inneren des Kühlaggregats sind auf die Angaben des "Carnot-Kreislaufs" zurückzuführen, dessen Erläuterung wir auf andere Stellen verweisen:

1_2 – Der Niederdruck-Sattdampf wird vom Kompressor angesaugt und erfährt eine reversible adiabatische Kompression (isoentrope Kompression). Der Kompressor komprimiert den Dampf, erhöht seinen Druck und seine Temperatur und drückt ihn in den Kondensator.

2_3 – Die Wärme Q2, Kondensationswärme, wird in einem Kondensationsprozess bei konstantem Druck an die Außenluft oder an andere Flüssigkeiten übertragen, wodurch der Dampf in eine Flüssigkeit umgewandelt wird. Der Austauscher, der die Umwandlung durchführt, wird Kondensator genannt. Aus dem Kondensator tritt eine Flüssigkeit in Form einer gesättigten Flüssigkeit aus.

3_4 – Es gibt einen Durchgang durch das Expansionsventil (Laminierventil), in dem die Flüssigkeit vom höheren Druck zum niedrigeren Druck gelangt und so das Expansionsphänomen erzeugt. Durch diese Zustandsänderung wird der Umgebung bzw. dem Fluid Wärme entzogen. Die Flüssigkeit wird nach dem Expansionsventil nicht mehr komprimiert und kehrt in den Dampfzustand zurück.

4_1 – Die Wärme Q1 (der Umgebung oder dem beteiligten Fluid entzogene Wärme) wird von der Kälteanlage bei niedrigerer Temperatur in einem Verdampfungsprozess bei konstantem Druck über einen Wärmetauscher namens Verdampfer aufgenommen, auf diese Weise schließt sich der Kreislauf und das Kältemittel und bereit, einen neuen Kühlzyklus durchzuführen.

Versuchen wir, die Funktionsweise des Kältekreislaufs zu verstehen

Man kann sich das Funktionsprinzip eines Kältekreislaufs wie einen großen Lastwagen vorstellen, der in einem geschlossenen Kreislauf wie dem Grande Raccordo Anulare von Rom läuft.

Bei der Abfahrt wird der LKW (Abbildung 2) mit Wärme aus dem Aurelia-Ausgang der GRA (in unserem Fall ein zu klimatisierender Raum) beladen. Der LKW fährt entlang der GRA nach Süden, um die Wärme an der Ausfahrt Casilina (in unserem Fall die äußere Umgebung) abzuführen. An diesem Punkt fährt der LKW entlang der Strecke der GRA in die entgegengesetzte Richtung, um zur Ausfahrt Aurelia zurückzukehren und mehr Wärme zu laden.

Der Aurelia-Ausgang wird als Verdampfer bezeichnet, während der Casilina-Ausgang als Kondensator bezeichnet wird.

COP-KÄLTEMASCHINEN

Für Kältemaschinen kann ein Effizienzindikator definiert werden: der Coefficient of Performance (POLIZISTF):

COPF = Gewinneffekt / notwendiger Aufwand = Q1 / Lc

wobei der nützliche Effekt die bei niedriger Temperatur abgezogene Wärme ist, um eine kalte Umgebung aufrechtzuerhalten, während der notwendige Aufwand durch die Kompressionsarbeit repräsentiert wird.

Der PolizistF und umgekehrt proportional zu den Betriebskosten der Anlage: Je höher die Verdichtungsarbeit, desto geringer die Leistungszahl.

UNTERKÜHLUNG UND ÜBERHITZUNG

In der üblichen Praxis wird bei Standard-Dampfkompressionszyklen eine Unterkühlung der Flüssigkeit durchgeführt, bevor die Expansion (Laminierung) durchgeführt wird. Auf diese Weise wird das Laminierelement sicher mit Flüssigkeit und nicht mit Dampf gespeist (was die Funktion des Geräts beeinträchtigen würde). Die Überhitzung erfolgt, um den Kompressor sicher mit Dampf zu versorgen und zu vermeiden, dass die Flüssigkeit Spuren von Flüssigkeit enthält. Tatsächlich kann es in diesem Fall vorkommen, dass der Kompressor etwas Flüssigkeit komprimiert und dadurch bricht. Es wird daher bevorzugt, dass das Fluid am Kompressoreinlass leicht überhitzt wird. Dieser Vorgang wird immer im Kühlkreislauf durchgeführt, unabhängig davon, ob der COP ansteigt oder abnimmt; Auf diese Weise können Sie sicher sein, dass der Kompressor (sehr teure Orgel) gut und lange funktioniert.

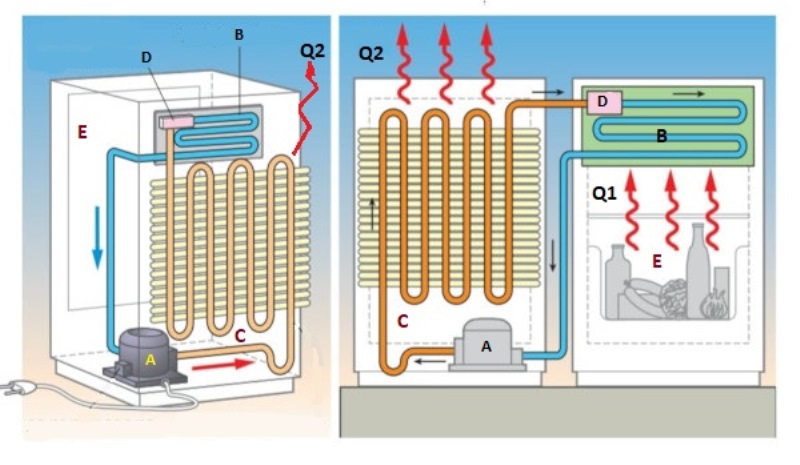

VERHALTENSSCHEMATISIERUNG

Die Abbildung zeigt ein Diagramm eines allgemeinen Kältekreislaufs: Es ist zu sehen, wie die mit dem Verdampfer B in Kontakt stehende Luft Wärme Q1 aus der Umgebung E abgibt, während die andere Außenluft wärmer ist (jedoch immer mit einer niedrigeren Temperatur als die Kondensationstemperatur ) erwärmt es sich durch den Kondensator C und wird dann nach außen geleitet (Wärme Q2). Der Kreislauf wird durch das Wälzelement D geschlossen.

KOMPONENTEN DES KÄLTEKREISLAUFS

DER KOMPRESSOR

Der Kompressor ist das „Herz“ des Kältekreislaufs. Sie ist die treibende Kraft des Kühlsystems, da sie die zur Durchführung des thermodynamischen Kreislaufs erforderliche Arbeit liefert. Seine Funktion besteht darin, das verdampfte Kältemittel vom Verdampferdruck (Niederdruck) auf den Verflüssigerdruck (Hochdruck) zu bringen, der einer Kondensationstemperatur entspricht, die mit der des externen Kühlfluids (Luft oder Wasser) kompatibel ist.

Arten von Kältekompressoren

|

Alternative |

hermetisch |

|

halbhermetisch |

|

|

sich öffnen |

|

|

rotierend |

schrauben |

|

einzelne Schraube |

|

|

Doppelschraube |

|

|

Spirale (Rolle) |

|

|

Palette (Schiebeschaufel) |

|

|

Schwingkolben |

Es gibt verschiedene Arten von Kompressoren, die sich nach Verdichtungsart und Bauart einteilen lassen:

- Dynamik, bei der Kompression durch Veränderung der Strömungsbedingungen des Fluids mit Energieumwandlung erreicht wird

- volumetrisch, bei dem die Kompression durch mechanische Reduzierung des Volumens erreicht wird, das der Flüssigkeit in einem Kapsulismus mit variabler Geometrie angeboten wird; sie sind unterteilt in:

Hubkolbenkompressoren

Der Hubkolbenverdichter besteht im Wesentlichen aus einem Zylinder, in dem ein Kolben mit Hubbewegung läuft. Der Zylinder ist im oberen Teil durch eine Platte verschlossen, an der zwei Öffnungen mit Ventilen vorhanden sind. Sie ermöglichen den Anschluss des Speichers wahlweise über den Saugkanal an den Verdampfer und über den Druckkanal an den Verflüssiger. Der Kolben ist über eine Pleuelstange und einen Kurbeltrieb mit der Kurbelwelle verbunden, die die Funktion hat, die Drehbewegung des Motors, mit dem er verbunden ist (im Allgemeinen ein Elektromotor), auf alternative Weise umzuwandeln.

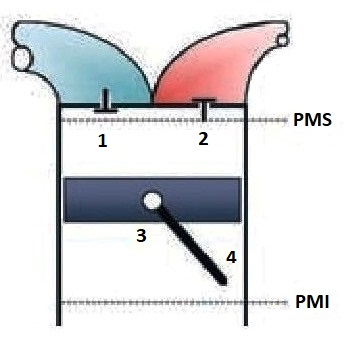

Schema des Zylinderkolbenventilsystems

OT = oberer Totpunkt

PMI = unterer Totpunkt

1 = Saugventil

2 = Druckventil

3 = Kolben

4 = Pleuel

Während der Einlassphase bewegt sich der Kolben nach unten, die Einlassventile öffnen sich und bringen die Zylinderkammer in Verbindung mit dem Niederdruckbereich des Kreislaufs. Nach Erreichen des Nutzvolumens, das am unteren Totpunkt (PMI) auftritt, beginnt der Kolben, das Volumen des Zylinderraums zu verkleinern und das Fluid zu verdichten. Die Einlassventile schließen, während die Auslassventile nur öffnen, wenn der Druck im Zylinder dem im oberen Teil des Kreislaufs entspricht. Das Verdichtungsverhältnis (und das Symbol ρ wird angezeigt) ist das Verhältnis zwischen dem Kondensationsdruck und dem Verdampfungsdruck.

Die Hubkolbenverdichter lassen sich wiederum nach der Bauart einteilen in:

Hermetisch: Der eigentliche Kompressor (Kolben, Zylinder, Ventile usw.) und der Elektromotor sind in einem einzigen geschweißten Gehäuse untergebracht; das Gehäuse wird nur von den Ansaug- und Abgaskanälen und den Stromkabeln durchquert. Er ist wartungsfrei, sollte eine einzelne Komponente kaputt gehen, muss der gesamte Kompressor ausgetauscht werden. Diese Kompressoren werden in kleinen Gewerbekältemaschinen, Haushaltskühl- und Gefriergeräten, Luftentfeuchtern, kleinen Klimaanlagen und Kaltwassersätzen (Wasserkühler) eingesetzt.

Halbhermetisch: Der hermetische Kompressor und der Elektromotor sind in einem einzigen Gehäuse untergebracht, das jedoch für Wartungsarbeiten geöffnet werden kann. Bei größeren Einheiten erfolgt die Schmierung über eine auf die Welle aufgeschraubte Pumpe. Diese Kompressoren werden für mittlere Leistung, Gewerbekälte, Klimaanlagen und mittelgroße Kaltwassersätze verwendet.

Tage geöffnet: Der Kompressor und der Motor sind zwei völlig unterschiedliche Einheiten (es ist auch möglich, Verbrennungsmotoren anstelle von elektrischen zu finden). Aus der Kompressoreinheit kommt eine Getriebewelle, mit der der Motor über eine Riemenscheibe, Riemen oder anderes verbunden werden kann. Sowohl der Motor als auch die Kompressoreinheit können vollständig inspiziert werden. Diese Kompressoren werden für mittlere und große Kälteleistungen eingesetzt.

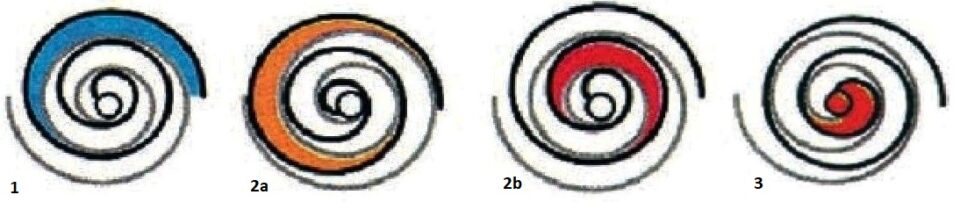

Rotations-Scroll-Kompressoren

Bei Scroll-Verdichtern, auch "umlaufende Spirale" genannt, erfolgt die Gasverdichtung durch die kombinierte Wirkung von zwei miteinander gekoppelten Evolventenspiralen. Die erste Spirale bleibt fixiert, während die zweite eine Orbitalbewegung (keine Rotation) ausführt. Dank dieser Konfiguration werden zwischen den Spulen Gastaschen erzeugt, die sich nach innen bewegen, schrumpfen und komprimieren. Die erzielte Kompression ist äußerst gleichmäßig, wodurch die klassischen „Pulsationen“ der Kolbenkompressoren vermieden werden.

Saugen - Die Gase werden in die beiden großen diametral gegenüberliegenden Außentaschen gesaugt.

Kompression - Die Taschen schließen sich zuerst progressiv und gleiten dann zur Mitte der Spiralen, wodurch ihr Volumen verringert und das Gas komprimiert wird.

ich lade ab - Wenn die Säcke die Mitte der Spirale erreichen, hat das Gas den Förderdruck erreicht und wird durch eine zentrale Öffnung in der festen Spirale nach außen abgeführt.

Zwillings-Rotationskompressoren

Die häufigsten Probleme im Zusammenhang mit Rotationsscrollkompressoren betreffen die korrekte Startschmierung mit der Gefahr von Festfressen, das Vorhandensein großer Ölmengen im Kreislauf mit relativ häufigen Wiederherstellungszyklen und schließlich den Effizienzverlust bei Teillast aufgrund von Kapazitätsbeschränkungen bei niedrigen Frequenzen. Um diese Probleme zu lösen, wurde ein neuer Twin-Rotationskompressor entwickelt, der über zwei Flügel verfügt.

Dank ihrer gegenphasigen Rotation garantieren die gegenläufigen Zentrifugalkräfte, die auf die Rotationswelle wirken, eine größere Stabilität bei niedrigen Drehzahlen. Der „Double Rotor“ ermöglicht eine gleichmäßigere Rotation bei Kompressionsvorgängen und eine Reduzierung der Reibung im Vergleich zu klassischen Rotationsmaschinen. Die Flügel sind vollständig in das Öl eingetaucht, was den erzeugten Lärm und die auf den Kühlkreislauf übertragenen Vibrationen erheblich reduziert und stets eine hervorragende Schmierung gewährleistet. Da es keine depressive Phase zum Zurückholen des Schmiermittels gibt, ist die Ölmenge, die in den Kühlkreislauf eingeleitet wird, viel geringer als beim Scroll-Kompressor.

Insbesondere gilt Folgendes:

1 = Saugen

2 = Kompression

3 = Ablauf

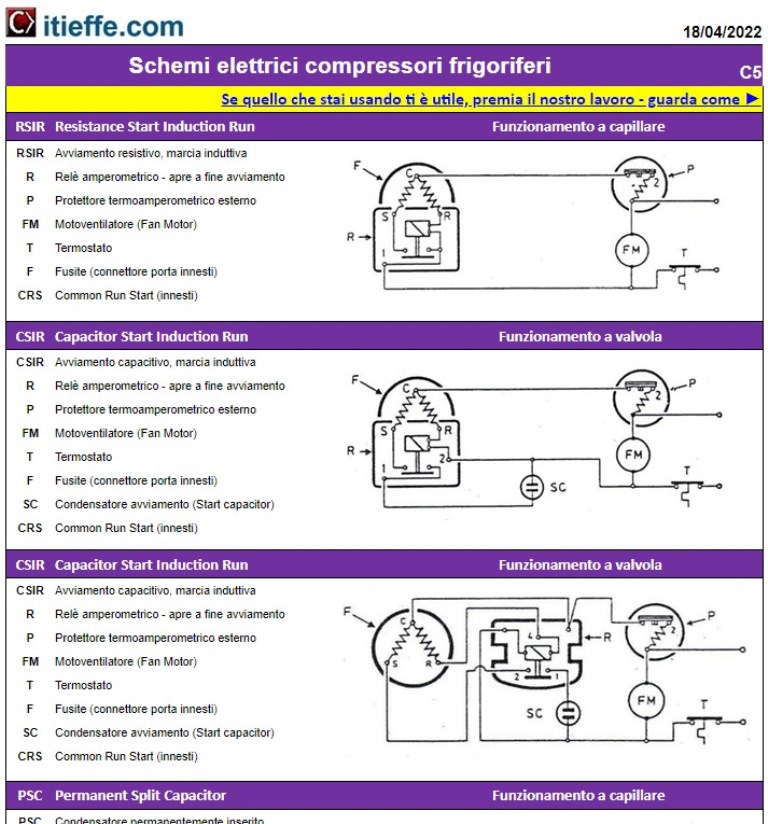

ELEKTRISCHE TEILE KOMPRESSOREN

Die Konfigurationen der elektrischen Teile der Kältekompressoren, die an jeden individuellen Bedarf gemäß den verschiedenen Arten von Anschlussplänen der elektrischen Versorgung angepasst sind, werden unter dem folgenden Link beschrieben. Die verschiedenen elektrischen Komponenten, die zum Starten und Betrieb des Kompressors erforderlich sind, werden beschrieben und sind im Wesentlichen: Relais, Thermoschutz (Clicson), Elektrolytkondensatoren usw.

Siehe: "Schaltpläne der elektrischen Teile des Kompressors"

DIE WÄRMETAUSCHER

Wärmetauscher (in diesem Fall Kondensatoren und Verdampfer) sind Geräte, die den Wärmeaustausch zwischen zwei Flüssigkeiten mit unterschiedlichen Temperaturen ermöglichen. In Wärmetauschern vermischen sich die beiden Flüssigkeiten nicht: Die Wärme wird durch Konvektion in beiden Flüssigkeiten und durch Leitung durch das Trennmedium zwischen ihnen ausgetauscht.

Der Kondensator

Der Kondensator im Kältemittelkreislauf hat die Aufgabe, die vom Kältemittel aufgenommene Wärme über eine Flüssigkeit, bei der es sich um Wasser oder Luft handeln kann, abzuleiten. Aufgrund der durch den Kompressor erzeugten Kompression erreicht die Flüssigkeit den Kondensator in überhitztem Dampfzustand, wo sie abkühlt und kondensiert, wobei sie ihre Wärme an die Kühlflüssigkeit überträgt und anschließend den Kondensator in flüssigem Zustand verlässt.

Kältemittel gelangt überhitzt in den Kondensator. Nach einer kurzen Strecke erreicht das Kältemittel Sättigungszustände und ab hier beginnt die von der Phasenumwandlung betroffene Strecke, die normalerweise einen großen Teil des Wärmetauschers einnimmt. Auch wenn es beim Phasenwechsel zu einem Temperaturabfall aufgrund des Druckabfalls des Kältemittels kommt. Sobald das flüssige Kältemittel vollständig kondensiert ist, wird es unterkühlt, bis es den Kondensator verlässt. Die Wärmeträgerflüssigkeit, die die Kondensationswärme aufnimmt, ist normalerweise einphasig und daher steigt ihre Temperatur im Laufe des Austauschers an. Die Klassifizierung der Kondensatoren erfolgt im Allgemeinen anhand der verwendeten Wärmeträgerflüssigkeit:

luftgekühlt

wassergekühlt

Der Verdampfer

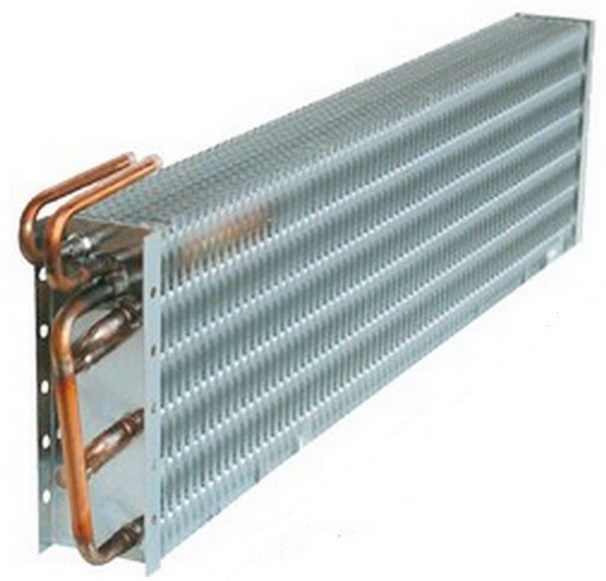

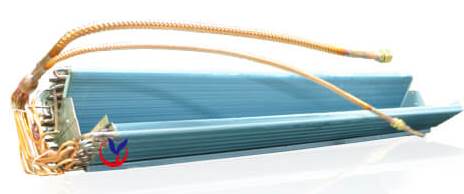

Der Verdampfer übernimmt die Funktion, dem zu behandelnden Fluid (Luft oder Wasser) unerwünschte Wärme zu entziehen, um sie an den Kreislauf zu übertragen. Das Kältemittel tritt mit einem Titer von ca. 10 % in den Verdampfer ein, aufgrund des Druckabfalls während des Phasenwechsels verringert das Kältemittel seine Temperatur, auch wenn es Wärme aufnimmt, bis es trockene Sattdampfbedingungen erreicht. Das Kältemittel wird überhitzt, bis es den Verdampfer verlässt, um vom Kompressor wieder angesaugt zu werden. Es gibt belüftete Verdampfer, die ihre Effektivität durch einen Ventilator erhöhen und statische Verdampfer, die nicht auf dieses Gerät zurückgreifen. Statische Verdampfer bieten in Kühlzellen für Lebensmittel mehrere Vorteile, da sie der Umgebung weniger Feuchtigkeit entziehen als belüftete.

Kühlmöbelverdampfer

Split-Verdampfer (unabhängige Klimaanlage)

WÄRMEFLÜSSIGKEIT

Die Wärmeträgerflüssigkeit, die die Verdampfungswärme freisetzt, ist in der Regel einphasig (normalerweise Luft oder Wasser) und daher nimmt ihre Temperatur im Laufe des Wärmetauschers ab. Im Fall von Luft, die manchmal von einem Ventilator angetrieben wird, berührt sie die Verdampferrohre und gibt Wärme an das Kältemittel ab (latente Verdampfungswärme), wodurch es verdampft. Beim Verdampfen des Kältemittels nimmt es Wärme aus seiner Umgebung auf. Die Luft wird abgekühlt und wieder in den Raum geleitet. Um die Verdampfung des Kältemittels zu erleichtern, werden Kupferrohre mit einem hohen Wärmeleitkoeffizienten verwendet. Die Kupferrohre werden in eine Reihe von dünnen Rippen eingefügt, die die Oberfläche der Kontaktfläche mit der Luft vergrößern.

DIE KÄLTEMITTEL

Kältemittelflüssigkeiten sind die Mittel, mit denen die Wärmeübertragung in den verschiedenen Teilen des Kühlkreislaufs erfolgt. Das erste Kältemittel, das in Dampfkompressionskältemaschinen verwendet wurde, war Ethylether, der um die Mitte des letzten Jahrhunderts von Perkins und Harrison aufgrund seiner Entflammbarkeit und Toxizität sowie der mangelnden Zuverlässigkeit der Dichtungssysteme im Laufe der Zeit ausgewählt und verwendet wurde. Auf seine Verwendung wurde verzichtet . In der zweiten Hälfte des 800. Jahrhunderts wurden weitere Kältemittel wie Kohlendioxid, Ammoniak und Methylchlorid eingeführt; Die Verwendung dieser Kältemittel hat zweifellos zur Entwicklung von Dampfkompressionskältemaschinen beigetragen.

Das Sicherheitsproblem aufgrund der Toxizität und Brennbarkeit fast aller aufgeführten Kältemittel blieb jedoch bestehen, bis in den 30er Jahren synthetische Kältemittel wie R11, R113, R21, R22 usw. eingeführt wurden. gewonnen aus Methan und Ethan durch vollständigen oder teilweisen Ersatz der Wasserstoffatome durch die von Chlor, Fluor und manchmal Brom. Aufgrund ihrer hervorragenden thermophysikalischen Eigenschaften sowie ihrer Stabilitäts- und Sicherheitsanforderungen etablierten sich Fluorchlorkohlenwasserstoffe (FCKW) als vorherrschende Kältemittel und ersetzten die zuvor verwendeten, von denen für industrielle Anwendungen praktisch nur noch Ammoniak (R717) übrig blieb.

Aber das Umweltproblem in Form von Ozonzerstörung und globaler Erwärmung durch den Treibhauseffekt hat die Rolle der sogenannten FCKW in den letzten fünfzig Jahren teilweise delegitimiert; daher die Notwendigkeit, FCKW durch andere Fluide zu ersetzen, was die Fachwelt veranlasst hat, die verschiedenen Möglichkeiten ins Auge zu fassen und zu prüfen, aber gleichzeitig das Problem des „Retrofit“, also der Umstellung aller bestehenden Systeme und deren Anpassung an neue Kältemittel.

Die neuen Kältemittel

Ab Ende der 70er Jahre begann die chemische Industrie damit, neue Stoffe zu finden, die für den Einsatz in Kühlsystemen geeignet sind und FCKW und später auch H-FCKW ersetzen, die viele Umweltprobleme wie den Rückgang des stratosphärischen Ozons verursachen. Die identifizierten Stoffe, die zur Klasse der HFKW-Fluorkohlenwasserstoffe gehören, wurden sowohl aus toxikologischer Sicht (International PAFT Consortium) als auch aus ökologischer Sicht (AFEAS International Consortium) bewertet. Die neuen Kältemittel zeichnen sich durch eine hohe chemische Stabilität aus und eignen sich damit für den Einsatz in nahezu allen Betriebsbedingungen, die in Kälte- und Klimaanlagen anzutreffen sind. Diese neuen Flüssigkeiten sind Mischungen verschiedener Verbindungen und je nach ihrem Verhalten werden sie definiert:

- Azeotrope: Sie sind Mischungen, die weder ihre volumetrische Zusammensetzung noch ihre Temperatur von . ändern Sättigung während der Verdunstung (kein Gleiteffekt); daher treten Zustandsänderungen a konstanter Druck und Temperatur.

- Fast Azeotrope: Sie weisen während des Zustandsübergangs eine leichte Temperaturschwankung auf (kleiner Gleiteffekt), die jedoch die Leistung und den Betrieb des Systems nicht beeinträchtigt.

- Zeotrope: Sie haben einen ausgeprägten "Gleit"-Effekt, dh der Übergang von Zuständen erfolgt bei konstantem Druck, aber nicht bei konstanten Temperaturen. Diese Besonderheit muss bei der Auslegung der Maschine berücksichtigt werden, wenn Sie eine zeotrope Flüssigkeit verwenden möchten. Da diese Mischung aus einem leichter flüchtigen und einem weniger flüchtigen Teil besteht, wird im Falle von Undichtigkeiten die leichtere Komponente leicht auslaufen. Auf diese Weise bleibt nur das schwerere Bauteil im Kreislauf, oft mit schlechten Kühleigenschaften. Daher muss im Fehlerfall zunächst das System vollständig entleert und das Gemisch durch Auffüllen der verlorenen Komponente „wiederhergestellt“ und schließlich nach Behebung des Lecks der Kreislauf wieder befüllt werden.

Die wichtigsten HFKW-Kältemittel:

- R134A

- R407C

- R410A

Weitere Details entnehmen Sie bitte den folgenden Links:

Kältemitteltemperatur-Druckverhältnis

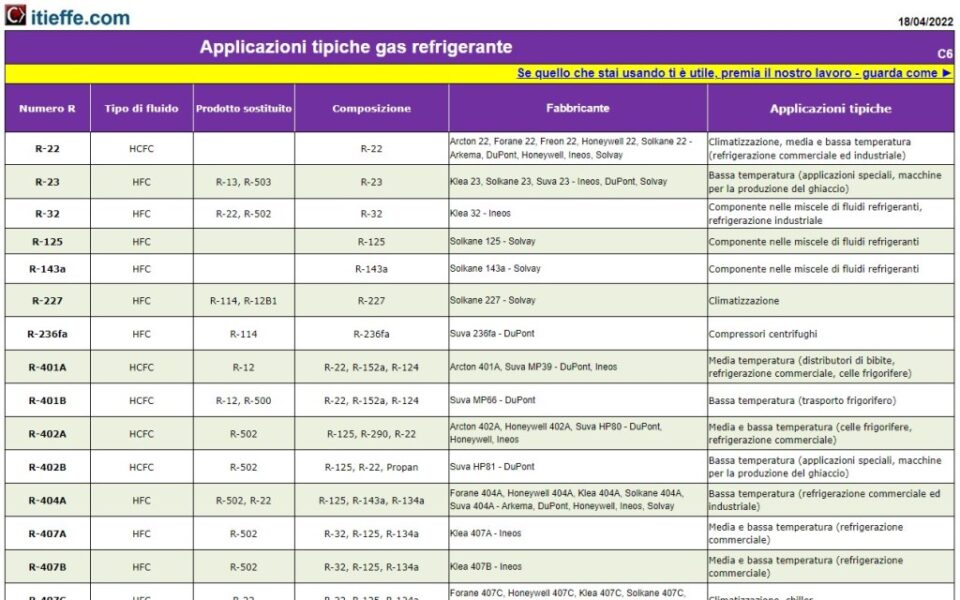

Typische Anwendungen

Typische Kältemittelgasanwendungen mit Angabe der Art der Flüssigkeit, der R-Nummer, des zu ersetzenden Produkts, der Zusammensetzung und des Herstellers.

Siehe Vollversion "Typische Kältemittelgasanwendungen"

DIE LAMINIERORGANE

Aus rein thermodynamischer Sicht dient das Laminierungselement dazu, den Druck und die Temperatur zwischen den beiden Wärmetauschern des Umkehrdampfkompressionszyklus zu senken. In der Praxis besteht seine Hauptfunktion darin, den Kältemittelfluss vom Verflüssiger zum Verdampfer so zu regulieren, dass er immer der Kälteleistung entspricht, die das System gewährleisten muss. Die Einteilung zwischen den verschiedenen Wälzkörpern basiert auf der Möglichkeit, deren Geometrie an die unterschiedlichen Belastungszustände anzupassen (Variation der erforderlichen Kühlleistung).

Das Kapillarrohr

Es ist das häufigste Laminierorgan in kleinen und sehr kleinen Kältemaschinen und Klimaanlagen. Durch dieses extrem enge Rohr muss flüssiges Kältemittel strömen. Die beim Durchgang durch die Kapillare verlorene Energie bringt das Kältemittel von einem Hochdruckzustand in einen sehr niedrigen Druckzustand. in diesen Fällen stellen sich von den Nennwerten abweichende Betriebsbedingungen spontan mit einer Abnahme des Wirkungsgrades ein.

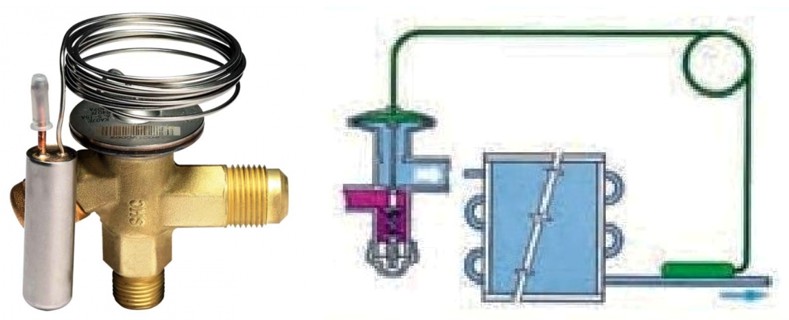

Das thermostatische Expansionsventil

Thermostatische Expansionsventile steuern die Einspritzung von flüssigem Kältemittel in die Verdampfer und schützen den Kompressormotor vor flüssigem Kältemittel.

Das thermostatische Expansionsventil ermöglicht es, die Überhitzung (bzw. das Kältemittelniveau) bei variabler Last im Kühlsystem konstant zu halten, um Energie zu sparen.

Thermostatventil und Einschub am Verdampfer

Das elektronische Laminierventil

Es wirkt wie ein Thermostatventil, außer dass es nicht durch das im Ventil erzeugte Drucksystem selbsttätig aktiviert wird. Es ist ein echtes elektronisch betriebenes elektronisches Kontrollsystem.

Wälzkörper, die ihre Geometrie der Belastung anpassen:

- Thermostatisches Expansionsventil

- elektronisches Expansionsventil

Wälzkörper, die ihre Geometrie NICHT der Belastung anpassen:

- Kapillarrohr

- Konstantdruckventil

HAUPTZUBEHÖR

Ölabscheider

Es ist dem Kompressor nachgeschaltet: Das Öl sammelt sich im unteren Teil des Abscheiders und wird über einen automatischen Ablass wieder in das Kurbelgehäuse geleitet.

Flüssigkeitsabscheider

Es ermöglicht, den flüssigen Teil vom Dampfteil zu trennen; So können Sie sicher sein, dass Sie nur von oben Dampf fangen.

Kondensatorlüfter

Um die Wärmeabfuhr im Kondensator zu erhöhen, wird ein Lüfter namens Kondensation eingesetzt. Diese Anordnung ermöglicht einen größeren Luftdurchgang in der Zeiteinheit durch den Kondensator, wodurch die Kondensationsleistung der Vorrichtung beträchtlich erhöht wird.

Filtertrockner

Um Feuchtigkeit aus dem Kreislauf und kleine Verschmutzungen zu entfernen, wird ein Filter, ein sogenannter Dehydrator, in die Leitung eingesetzt. Zusammen damit wird bei einem Kreislauf mit Ventil (keine Kapillare) ein Flüssigkeitsdurchgangsindikator hinzugefügt (auch "Specula" genannt)

Flüssigkeitsschauglas

Flüssigkeitsdurchgangsanzeiger (auch "Specula" genannt) fungiert auch als Feuchtigkeitsanzeiger (Farbumschlag des im Schauglas platzierten Rings)

Thermostat

Um die Temperatur des verwendeten Gerätes einzustellen, wird der Thermostat verwendet, der nichts anderes als ein von der Temperatur gesteuerter Schalter ist.

Andere Arten von Thermostaten

Antike (immergrün)