Nachteile laufender Kühlschränke – Ursachen – Abhilfen

Nachteile des Betriebs von Kühlschränken

Dieser von Itieffe entworfene und erstellte Leitfaden stellt eine wertvolle Ressource für alle dar, die sich mit der Konstruktion, Wartung oder Nutzung von Kühlsystemen und Kühlschränken befassen. Dieser Leitfaden wurde entwickelt, um eine Vielzahl von Problemen und Unannehmlichkeiten zu behandeln, die beim Betrieb von Kühlschränken auftreten können, und bietet einen klaren Überblick über die zugrunde liegenden Ursachen und mögliche Abhilfemaßnahmen. Bevor Sie sich mit dem spezifischen Inhalt des Leitfadens befassen, ist es wichtig, Hintergrundinformationen bereitzustellen, um den Kontext und die Bedeutung dieser Ressource zu verstehen.

Kontext der Nutzung von Kühlschränken:

Kühlschränke sind unverzichtbare Geräte im täglichen Leben und in der Industrie und dienen der Lagerung und Kühlung von Lebensmitteln, Arzneimitteln, biologischem Material und vielem mehr. Ihre Zuverlässigkeit und Effizienz sind entscheidend für die Lebensmittelsicherheit und die optimale Konservierung temperaturempfindlicher Produkte.

Unannehmlichkeiten beim Betrieb von Kühlschränken:

Während ihrer Lebensdauer können Kühlschränke mit einer Reihe von Unannehmlichkeiten konfrontiert werden, die sich negativ auf ihre Leistung auswirken können. Zu diesen Problemen können Kältemittellecks, Energieineffizienz, Komponentenausfälle, Vereisung und mehr gehören. Es ist wichtig, diese Probleme rechtzeitig anzugehen, um die ordnungsgemäße Funktion und Effizienz von Kühlschränken sicherzustellen.

Dieser Leitfaden ist aus mehreren Gründen von entscheidender Bedeutung:

- Lösung des Problems: Bietet eine detaillierte Anleitung zur Identifizierung der Ursachen von Kühlschrankproblemen und schlägt geeignete Abhilfemaßnahmen vor.

- Energieeffizienz: Trägt dazu bei, die Energieeffizienz von Kühlschränken zu verbessern und so die Betriebskosten und die Umweltbelastung zu senken.

- Sicherheit von Lebensmitteln und temperaturempfindlichen Materialien: Trägt dazu bei, die Qualität und Sicherheit der in Kühlschränken gelagerten Lebensmittel und Materialien zu bewahren.

- Verlängerte Lebensdauer: Ermöglicht die Verlängerung der Lebensdauer von Kühlschränken und vermeidet irreversible Schäden und teuren Austausch.

- Normkonformität: Trägt dazu bei, dass Kühlschränke den relevanten Gesetzen und Vorschriften entsprechen.

Dieser Leitfaden ist als praktische und informative Ressource konzipiert. Sein Inhalt kann Folgendes umfassen:

- Ein Überblick über die wichtigsten Arten von Problemen, die bei Kühlschränken auftreten können.

- Detaillierte Erläuterungen zu den zugrunde liegenden Ursachen jedes Problems.

- Tipps und Schritt-für-Schritt-Anleitungen zur Diagnose und Lösung von Problemen.

- Praxisbeispiele und Fallstudien zur Veranschaulichung der Anwendung der vorgeschlagenen Abhilfemaßnahmen.

Zusammenfassend lässt sich sagen, dass dieser Leitfaden ein wesentliches Hilfsmittel ist, um den zuverlässigen Betrieb und die Effizienz von Kühlschränken in einem breiten Spektrum von Kontexten sicherzustellen. Seine Einführung trägt dazu bei, die Sicherheit, Qualität und Effizienz gekühlter Produkte zu wahren und die Wartungs- und Verwaltungskosten von Kühlsystemen zu senken.

Nachteile laufender Kühlschränke – Ursachen – Abhilfen

Es gibt keine Maschinen, die Kälte erzeugen, aber es gibt Maschinen, die allem um sich herum Wärme entziehen. Sie heißen: „Kältemaschinen“; Sie werden durch geschlossene Kreisläufe hergestellt, in denen Kühlgase im Inneren zirkulieren.

Der Kältekreislauf (vgl Kältekreislauf - Die Grundlagen) ist eine komplexe Maschine, die viele Komponenten benötigt, um zu funktionieren, die wie ein Orchester aufeinander abgestimmt werden müssen, um regelmäßig zu funktionieren.

Wenn der Kältekreislauf ausfällt, muss geschickt und praktisch eingegriffen werden: Diese Aufgabe ist dem Kältetechniker vorbehalten.

Ein guter Kältetechniker muss Kenntnisse in den Bereichen Hydraulik, Wärme, Elektrizität, Mechanik, Schweißen und warum nicht auch Chemie haben. Der Kältetechniker ist ein Vollprofi, der verschiedene Branchen umfasst.

Die wichtigste Gabe, die ein Kältetechniker mitbringen muss, ist die perfekte Kenntnis der Arbeit, die jede einzelne Komponente und jedes mechanische Organ der Anlage ausführen muss.

Erfahrung schärft diese Fähigkeit und macht den Kältetechniker immer aufmerksamer für die Situationen, die er vorfindet.

Mit diesen Grundlagen kann der Techniker jede Fehlfunktion des Kühlschranks und seiner Teile diagnostizieren und für eine sofortige Wiederherstellung desselben eingreifen.

Rückruf auf Manometer und Thermometer

Die Manometer und Thermometer sind Geräte, die dem Kältetechniker helfen, den geschlossenen Kreislauf des Kühlschranks zu analysieren. Man muss sie perfekt lesen und interpretieren können. Zur Übersicht können die Temperatur- und Drucktabellen herangezogen werden (siehe: Kühlgas).

Hochdruckmesser

Hochdruckmanometer

Das Hochdruckmanometer zeigt den Druck des Gases und der Flüssigkeit (und die entsprechende Temperatur des gesättigten Gases) und damit die Kompressionszone des Systems vom Gasauslass aus dem Kompressorkopf bis zum Kondensator und dem Tank vor dem Regler an. Jede Störung in diesem großen Bereich, wie z. B. schlechte Luftzirkulation zum Kondensator oder schlechte Wasserzirkulation zum Wasserkondensator, Schmutz im Inneren des Kondensators, Ablagerungen, Schmutz auf den Kondensatorlamellen, interne Schmierung der Kondensatorrohre oder der Flüssigkeitsleitung, übermäßige Mitgerissenes Öl, Öl von schlechter Qualität, überschüssige Flüssigkeit im Umlauf, Verstopfung der Leitung, Vorhandensein von Luft im Kreislauf usw. geben genaue Signale über Temperatur und Druck (siehe Druckumwandlungen).

Wie können Sie also eines oder mehrere der oben genannten Probleme im System identifizieren, wenn Sie nicht wissen, wie man das Manometer und das Thermometer bei hohem Druck abliest, und wenn Sie den genauen Druck und die genaue Höhe nicht kennen? Druck Temperatur unter normalen Betriebsbedingungen? Weitere Einzelheiten finden Sie in der Tabelle Kältemitteltemperatur-Druckverhältnis.

Beachten Sie, dass bei ausgeschaltetem System der auf dem Manometer angezeigte Druck den Sättigungsdruck bei der Umgebungslufttemperatur oder der Temperatur des im Kondensator zirkulierenden Wassers anzeigt.

Normale Bedingungen

Unter normalen Betriebsbedingungen ist der Verflüssiger immer heißer als die Umgebungsluft, und daher ist der Druck in diesem Organ immer höher als in den Tabellen oder Kurven für eine gegebene Umgebungstemperatur angegeben.

Stimmt der Luftkondensator, d.h. stimmt seine Austauschfläche perfekt mit der Kühlleistung des Kompressors überein, muss seine Innentemperatur ca. 15 °C höher sein als die Umgebungsluft und das Manometer zeigt einen entsprechenden Druck an Temperatur um ca. 15°C erhöht. Das bedeutet, dass die Anzeige des Hochdruckmessgeräts keine genaue Angabe, aber eine sehr ausreichende Annäherung gibt, da wir von einer schwer zu überprüfenden Differenz von 15 ° C ausgehen.

Im Falle des Wasserkondensators muss die Flüssigkeit im Inneren des Kondensators eine Temperatur von etwa 5 oder höchstens 7 ° C haben, die höher ist als die Durchschnittstemperatur des Wassers (dh die Temperatur des Einlasses addiert sich zu der des Auslasses). und für zwei geteilt.

Niederdruckmanometer

Niederdruckmanometer

Das Niederdruckmanometer zeigt den Verdampferdruck (und die entsprechende Sattgastemperatur) und damit des Systems im Saugteil an, der vom Bereich hinter dem Regelventil zum Saugventil am Kompressor reicht.

Dieser Druck beim Abschalten des Systems entspricht natürlich der Innentemperatur des Verdampfers, wie in den Tabellen angegeben (Kältemittelgas - Merkblätter) oder die Druck- und Temperaturkurven (und wie auf dem Manometer angezeigt).

Während des Betriebs ist der am Saugmanometer abgelesene Druck niedriger als der tatsächliche Verdampfungsdruck.

Die Differenz dieser beiden Drücke ist bei jeder Installation unterschiedlich, da sie vom Druckabfall in den Verbindungsleitungen zwischen Verdampfer und Kompressor sowie von anderen Faktoren wie Querschnitten, Gefällekurven usw. abhängt.

Das Thermometer

Das Thermometer ist das Werkzeug, mit dem wir die Temperatur messen können (vgl Temperaturumrechnungen).

Die am häufigsten verwendete Temperatureinheit ist der vom schwedischen Astronomen A. Celsius (1701 - 1744) vorgeschlagene Grad Celsius oder Grad Celsius.

Der Grad ist der hundertste Teil der thermometrischen Skala, der erhalten wird, indem die Temperatur von schmelzendem Eis auf 0 ° C und die von kochendem Wasser auf 100 ° eingestellt wird.

Neben der Celsius-Skala gibt es zwei weitere Skalen, die in Frankreich verwendete Réaumur-Skala und die in angelsächsischen Ländern verwendete Fahrenheit-Skala.

Der Hoch- und Niederdruckschalter

Hoch- und Niederdruckschalter

Der doppelte Hoch- und Niederdruckschalter ist eine Sicherheitsvorrichtung, die den Kompressor stoppt, wenn der Auslassdruck anormale Werte über einem festgelegten Grenzwert erreicht oder wenn der Saugdruck auf anormale Werte unter einem bestimmten Wert abfällt.

Wir erinnern Sie daran, dass es aus zwei Elementen besteht, Membranen oder Faltenbälgen, die auf den Förder- und Saugdruck empfindlich reagieren und auf zwei elektrische Kontakte wirken, von denen der Kompressormotor gesteuert wird (für eine hohe Absorption kann er die Spule eines Fernsteuerschalters steuern). .

Im Gegensatz zu den aus den Drücken herrührenden Kräften wirken sie auf die Steuerhebel der elektrischen Kontakte der Gegenfedern, deren Kräfte mittels Einstellschrauben variiert werden können.

Durch diese Einstellungen werden der maximale Förderdruck und der minimale Saugdruck, der nicht überschritten werden darf, d. h. die Stoppdrücke des Kompressormotors, festgelegt.

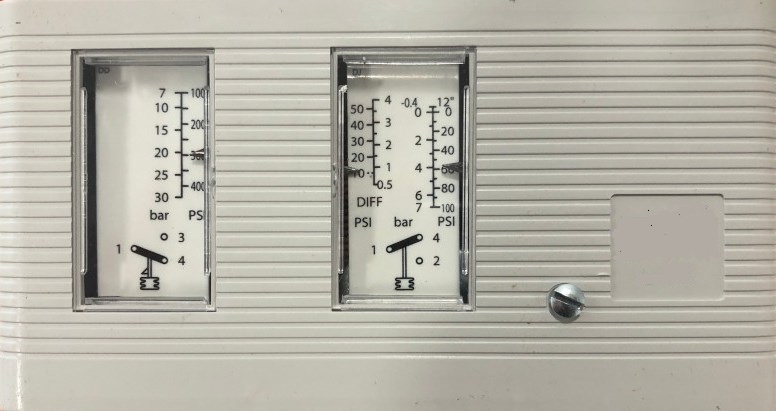

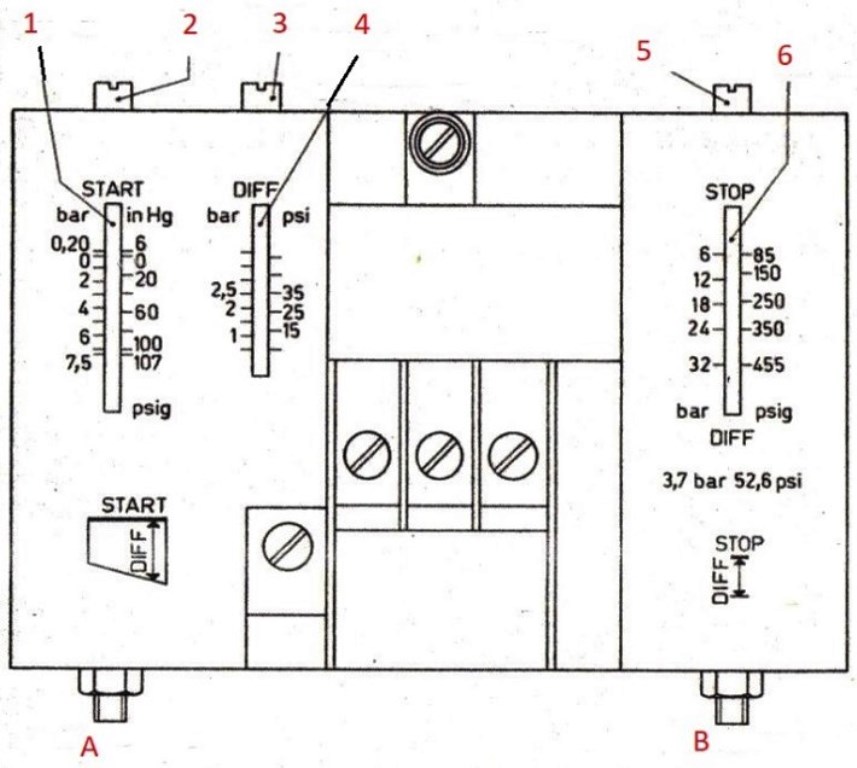

Anzeige von Drücken

Diese Drücke werden auf zwei Skalen durch bewegliche Indizes angezeigt, die mit den Einstellschrauben verbunden sind (Abb. 1).

Die linke Skala 1 (bei dem analysierten Druckschaltertyp) ist die des Saugdrucks (Niederdruck), während die Skala 6 rechts die des Druckdrucks (Hochdruck) ist.

Wenn das Gerät mit den Einstellschrauben kalibriert wird, indem ein bestimmter Förderdruck und ein bestimmter Saugdruck eingestellt werden, bewirkt der Druckschalter, dass der Kompressor stoppt, wenn der Förder- und der Saugdruck die von den Skalenindizes angezeigten Kalibrierwerte erreichen.

Damit sich die einmal geöffneten elektrischen Kontakte jedoch wieder schließen, muss der anormale Druck, der sie zum Öffnen veranlasst hat, wieder auf den normalen Betriebswert gebracht werden.

Wenn die Abschaltung durch zu hohen Förderdruck verursacht wurde, muss dieser auf einen niedrigeren und normalen Wert abgesenkt werden; wurde die Abschaltung durch einen zu geringen Saugdruck verursacht, muss dieser auf den Betriebswert zurückgehen.

Die Differenzen zwischen den Abschaltdrücken des Verdichters und den Wiederanlaufdrücken werden als Differenzdrücke oder kurz Gerätedifferenzen bezeichnet.

1 - Niederdruckskala.

2 - Niederdruck-Einstellschraube.

3 - Einstellschraube für Niederdruckdifferenz.

4 - Niederdruck-Differenzskala.

5 - Hochdruckeinstellschraube.

6 - Hochdruckwaage.

A - Niederdruckanschluss.

B - Hochdruckanschluss.

Abb. 1 - Hoch- und Niederdruckschalter (Differenzdruckschalter).

Die Hoch- und Niederdruckdifferenzen können vom Druckschalterhersteller ein für alle Mal festgelegt oder mit geeigneten Schrauben eingestellt werden.

Der Typ des Druckschalters in Abb. 1 hat die Hochdruckdifferenz auf den Wert von 3,7 bar (52,6 psi) festgelegt, der unten auf der Hochdruckskala 6 angezeigt wird (bei anderen Arten von Druckschaltern kann er variieren).

Dies bedeutet, dass unabhängig von der auf Skala 6 angezeigten Eingriffseinstellung zum Stoppen des Kompressors dieser wieder gestartet wird, wenn der Pressdruck um 3,7 bar gegenüber dem Stoppdruck abgefallen ist.

Im Druckschalter von Abb. 1 ist die Niederdruckdifferenz stattdessen mit einer geeigneten Schraube von 0,5 bis 4 bar einstellbar und der Einstellwert wird durch einen Index auf der Niederdruckdifferenzskala (4) angezeigt.

Differenzdruckschalter

Die Hochdruckdifferenz wird konstant gehalten, da der Hochdruckteil des Druckschalters nur eine Sicherheitsfunktion hat und der feste Wert von 3,7 bar ermöglicht, dass der Kompressor mit einer Druckdifferenz gegenüber dem Stopp wieder anläuft, die ausreicht, um Schwingungen oder häufige Stopps zu vermeiden und beginnt.

Die Niederdruckdifferenz hingegen ist einstellbar, da der Niederdruckteil neben der Sicherheit auch eine Regelfunktion haben kann. Tatsächlich stoppt der Niederdruckschalter häufig den Kompressor, weil die Wärmeentnahme nicht mehr erforderlich ist, und startet ihn wieder, wenn er wieder benötigt wird.

Sehen wir uns nun an, wie der Hoch- und Niederdruckschalter in Abb. 1.

Zunächst stellen wir fest, dass die Skalen sowohl im metrischen System als auch im englischen System in Druckeinheiten abgestuft sind.

Die Drücke sind relativ und unterhalb des atmosphärischen Drucks erfolgt die Angabe in bar (metrisches System) oder Zoll Quecksilbersäule (in Hg - englisches System).

Treppe:

Der Niederdruck (1) reicht von 0,2 bar (5.9 in Hg) bis 7,5 bar (108 psi).

Der Niederdruckunterschied (4) liegt im Bereich von 0,5 bis 4 bar (7,2 bis 58 psi).

Der Hochdruckbereich (6) reicht von 6 bar (87 psi) bis 32 bar (464 psi).

Hochdruckteileinstellung.

Sie haben eine R404A-Anlage, die mit einer maximalen Kondensationstemperatur von +35 °C arbeitet. Dieser Temperatur entspricht ein Sättigungsdruck (der den Tabellen oder Diagrammen entnommen werden kann - vgl Kältemittelkarten) von 15,2 bar.

Sie möchten, dass der Kompressor stoppt, wenn der Förderdruck 17,3 bar erreicht, was einer Temperatur von etwa 40 °C entspricht

Aus dem Diagramm des Geräts ist ersichtlich, dass der Hochdruckkontakt gemäß dem Diagramm wirkt:

Wiedereinschaltdruck = Hochdruck Ausschaltdruck - Differenz (Eichdruckskala 6);

und bei Zahlenwerten: Wiederanlaufdruck = 17,3 - 3,7 = 13.6 bar.

Indem der Index der Relativskala mit der Hochdruckeinstellschraube auf den Wert 17,3 gebracht wird, wird der Druckschalter eingestellt auf:

- Stoppen Sie den Kompressor, wenn der Druck 17,3 bar erreicht;

- Starten Sie den Kompressor erneut, wenn der Druck auf der Auslassseite auf 13.6 bar gesunken ist.

Niederdruckeinstellung.

Das Niederdruckkontakt-Betriebsdiagramm sieht wie folgt aus:

Wiederanlaufdruck = Niederdruck Abschaltdruck + Differenz (Eichdruck Skala 1 + Skala 4).

Das bisherige R404A-System wird immer berücksichtigt, da es mit einer Verdampfungstemperatur von -10 °C arbeiten muss, um eine Zelle auf 0 °C abzukühlen. Ein Druck von 10 bar entspricht einer Temperatur von -3.42 °C.

Es ist erwünscht, dass die Verdampfungstemperatur nicht unter -15 °C absinkt, was dem Druck von 2,72 bar entspricht, bei dem der Kompressor stoppen muss, und außerdem ist es erforderlich, dass der Start bei steigendem Saugdruck erfolgt bis 4,41 bar, was einer Temperatur von ca. -4 °C entspricht.

Aus der Gleichheit des Betriebsschemas erhalten wir:

Differenzdruck = Wiedereinschaltdruck - Ausschaltdruck (Skala 4 und Skala 1);

und mit Zahlenwerten: Differenzdruck = 4,41 - 2,72 = 1.69 bar.

Die jeweiligen Korrespondenzindizes von 1 bar (4) und 4,41 bar (1) werden mit den Einstellschrauben Niederdruck (1,69) und Niederdruckdifferenz (4) eingestellt.

Mit diesen Einstellungen wird der Kompressor:

- es stoppt, wenn der Saugdruck auf 2,72 bar abgefallen ist;

- es startet wieder, wenn der Saugdruck auf 4,41 bar angestiegen ist.

ANALYSE DER KOMPONENTEN DER EINZELNEN ANLAGE

Manchmal ist es nützlich (auch für diejenigen, die eine Datenbank der Systeme erstellen möchten), eine Katalogisierung der verschiedenen Systemkomponenten zu haben.

Lassen Sie uns sehen, welche Elemente zu berücksichtigen sind und welche Angaben dazu gemacht werden müssen.

Kompressor die Anzahl der Zylinder, Hub und Bohrung, Anzahl der Umdrehungen, die das Verhältnis zwischen den Riemenscheibendurchmessern bilden (siehe: Berechnung des Scheibendurchmessers) angetrieben und Fahr- und Motorumdrehungen; das verwendete Gas, ob hermetisch oder halbhermetisch, die aufgenommene Leistung und die Versorgungsspannung (siehe: Kennwerte von Kältekompressoren).

Elektromotor (bei offenem Kompressor) genaue Ablesung des am Motor angebrachten Schildes und damit Stromart, Stromstärke, Leistungsfaktor, Drehzahl, Spannung, Leistung, Durchmesser der Antriebsscheibe, evtl. Messung der aufgenommenen Leistung (siehe Berechnung von Leistung und Motorströmen), Durchmesser und Typ des Lüfters, Art der Klemmenanschlüsse.

Kondensator: wenn es Wasser oder Luft ist, dann. alle Maße betreffend Form, Frontverlauf und Durchmesser der Rohre, Anzahl, Größe der Rippen, Weg der Flüssigkeit, durch die Luft gekühlte Fläche und notieren Sie, wie viele Reihen es gibt, die Angriffsart des Gases bei der Ein- und Auslauf. Wenn der Verflüssiger wasserbasiert ist, messen Sie die Wassertemperatur am Einlass und Auslass, den Durchfluss, die Austauschfläche gemessen von der Wasserseite und von der Kältemittelseite.

Flüssigkeitstank: seine Kapazität (Länge und Außendurchmesser).

Regler: fehlt, Typ, Eigenschaften, Öffnung (siehe detaillierte Beschreibung der Mängel am Ende des Artikels).

Verdampfertyp

Verdampfer: Verdampfertyp, Durchmesser, Rohrlänge, Anzahl der Bögen, Menge. der Lamellen und deren Abmessungen, Lamellenabstand, Oberfläche, Position des Verdampfers, Anordnung der Tropfschalenflächen; ob trocken oder ertrunken oder teilweise ertrunken.

Lüfter: Geben Sie, falls vorhanden, die Eigenschaften des Stroms, den Durchmesser des Lüfters, die Anzahl der Flügel an, nehmen Sie die Daten des Typenschilds, falls vorhanden, die Leistung des Motors, der ihn steuert.

Verbindungsrohre: Durchmesser, Länge, Anordnung

Beliebige Geräte: Wärmetauscher, Filter, Trockner, andere Getriebesteuergeräte. und Sicherheit: Geben Sie jedem von ihnen die Eigenschaften.

Laufzeiten des Kompressors in 24 Stunden.

Zelle: Innenmaße (Länge, Breite, Höhe); Art der Wärmedämmung, Dicke, Anordnung, ob eine Abdichtungsschicht vorhanden ist, Art des Mauerwerks; Überprüfung der Umgebungsbedingungen außerhalb der Zelle; Gewicht der in die Zelle eingeführten Waren und Rhythmus des Wareneingangs und Warenausgangs; Türöffnungsrhythmus; Temperatur der Ware beim Betreten; Lagertemperatur; Anzahl der Türen und ihre Breite, ihre Dicke und Art der Struktur.

Systemstörungen WÄHREND DER ARBEIT: URSACHEN UND ABHILFEN

Wir weisen auf einige der wichtigsten und am häufigsten auftretenden Mängel hin, die eine Anlage während ihrer Arbeit aufweist, und versuchen, sie zu erklären.

Defekte können verursacht werden durch:

- thermisches Ungleichgewicht zwischen den verschiedenen Teilen des Systems;

- unvollkommene Positionierung der verschiedenen Teile des Systems;

- mangelhafte Wärmedämmung;

- mangelhafte Ersteinstellung des Systems;

- Schmutz im System;

- Feuchtigkeit im System;

- Säuregehalt von Ölen;

- schlechte Ölqualität;

- Störung im mechanischen Teil des Geräts;

- Fehlfunktion der Mess- und Kontrollgeräte;

- Fehlfunktion in elektrischen Geräten.

Daher gilt das Gesagte für die Mängel, die sich am ehesten zeigen. Es sollte beachtet werden, dass die unten aufgeführten Ursachen die häufigsten sind.

Die folgenden Nachteile können beobachtet werden.

1) Die Ware hält nicht gut, obwohl die richtige Temperatur erreicht ist und der Kompressor regelmäßig arbeitet.

2) Der Kompressor läuft immer oder lange ohne Unterbrechung und die in der Zelle erreichten Temperaturen sind viel niedriger als gewünscht.

3) Der Kompressor läuft lange, dh er stoppt erst nach längerer Betriebszeit, aber trotzdem wird die Temperatur in der Zelle nicht oder nach langer Zeit erreicht und kurzzeitig gehalten.

4) Der Kompressor dreht sich überhaupt nicht und entzieht daher der Umgebung keine Wärme.

5) Der Kompressor läuft ohne Unterbrechung und entzieht der Umgebung keine Wärme.

Dieses Kapitel ist in Form einer Tabelle dargestellt, um Ihnen eine bessere Übersicht und ein besseres Verständnis zu ermöglichen.

Übersichtstabelle der wichtigsten Probleme, Ursachen und Abhilfemaßnahmen bei Haushalts- und Gewerbekühlschränken

Nachteile |

||

1. Fall: Die Ware ist nicht haltbar, obwohl die richtige Temperatur erreicht ist und der Kompressor regelmäßig arbeitet. |

||

|

MÖGLICHE URSACHEN |

KONTROLLEN, TIPPS UND ABHILFEN |

|

|

Aus der Tatsache, dass die Temperatur in der Zelle erreicht wird und der Kompressor mit dem richtigen Rhythmus von Angriff und Ablösung arbeitet, ist zu denken, dass die schlechte Konservierung der Ware von der schlechten Zirkulation der Luft in der Calla und damit davon abhängt Es ist gut, dass die Ausrichtung der Suche in diesem Sinne verbunden ist. |

||

|

Die Ware riecht schlecht und ist feucht; das Fleisch ist weich. |

||

|

a |

In der Zelle zirkuliert wenig Luft |

Überprüfen Sie die Anordnung der Auffangwannen und ob sich Reif angesammelt hat oder ob die Luftzirkulationsbleche regelmäßig wie vorgeschrieben angebracht sind. |

|

b |

Zu schwache Belüftung (bei Ventilator im Kühlraum) |

Erhöhen Sie die Lüfterleistung oder beobachten Sie, ob der Verdampfer durch den Frost zu geschlossen ist; oder wenn die Position des Lüfters fehlerhaft ist, korrigieren Sie sie. |

|

c |

Ungenügender und behinderter Luftdurchgang |

Sauber, geben Sie einen kleineren Temperaturunterschied; Bewegen Sie den Thermostat, um einen kleinen Sprung zu machen. eventuellen Schmutz entfernen. |

|

d |

Schlechte Luftzirkulation in der Zelle (es bilden sich Zirkulationskurzschlüsse, die die aus dem Verdampfer austretende Luft zurückführen). |

Entfernen Sie die Hindernisse, die die Rückgewinnung der Luft beeinträchtigen können und überwachen Sie auch die gute Verteilung der Ware im Kühlraum |

|

e |

Schlechte Anordnung der Ware in der Zelle. (ergibt Bereiche ohne Zirkulation, in denen sich die Feuchtigkeit und Wärme der Reifung der Ware ansammelt). |

Achten Sie auf die gute Verteilung der Ware in der Zelle: richtig. |

|

f |

Zu viel Ware in der Zelle. |

Achten Sie auf die gute Verteilung der Waren in der Zelle: Entsorgen Sie die überzähligen Waren. |

|

g |

Die Verdampferfläche ist im Verhältnis zur Kompressorleistung zu groß (und damit der thermische Unterschied zwischen Verdampfung und Calla zu gering). |

Es ist notwendig, die Glühbirne in Richtung des Reglers zu bewegen oder einen kleineren Verdampfer einzusetzen; Stellen Sie sicher, dass der Temperaturunterschied zwischen 8 und 10 ° C liegt. viel besser als 6°C. |

|

h |

Anwesenheit in der Zelle von Behältern mit Flüssigkeit und nicht abgedeckt (die Luft der Zelle, die mit der Masse der Flüssigkeit in Kontakt kommt, nimmt Feuchtigkeit auf, die sich auf den Waren ablagert). |

Setzen Sie die Deckel auf die nicht abgedeckten Behälter. |

|

i |

Lufteintritt von außen durch Türen, Klappen, Lüftungsschlitze. |

Überprüfen Sie alle Befestigungselemente und reparieren oder ersetzen Sie sie, wenn sie nicht reparierbar sind. |

|

l |

Der Verdampfer ist zu vereist (weil der Temperaturunterschied zu stark ist und beobachtet wird, dass der Reif den Thermostatkolben nicht erreicht). |

Bewegen Sie den Thermostat, um einen normalen Temperatursprung zu erzielen; oder der Verdampfer hat zu enge Abstände zwischen den Rippen; und ersetzen Sie es dann; oder es ist wenig Flüssigkeit im System und wiederholen Sie daher eine Flüssigkeitszugabe; oder der Regler ist zu fest und muss geöffnet werden; oder der Regler ist klein im Vergleich zur Kühlleistung und muss gewechselt werden. |

|

k |

Der Kompressor ist zu stark und die Laufzeiten sind daher sehr kurz (achten Sie jedoch darauf, dass im Winter gerade durch die zu niedrige Außentemperatur auch ein normaler Kompressor im Sommer im Winter überfordert wirkt). |

Es ist besser, einen anderen Kompressor proportional zum System zu installieren. |

|

Wenn das Fleisch an Gewicht verliert, weil es zu trocken ist und aussieht, als wäre es mit einer Pergamentfolie bedeckt, sind die Ursachen für die übermäßige Trockenheit des Fleisches folgende: |

||

|

a |

Zu heftige Luftzirkulation. |

Reduzieren Sie die Leistung des Lüfters, indem Sie ihn durch einen weniger leistungsstarken ersetzen |

|

b |

Luft gegen das Fleisch geschleudert. |

Bewegen Sie den Luftstrahl gegen die Decke und der Rücklauf legt das Fleisch an |

|

c |

Der Temperaturunterschied ist zu stark. |

Bewegen Sie den Thermostat und fügen Sie gegebenenfalls ein weiteres Verdampfungselement hinzu |

|

d |

Kompressorlaufzeit zu lang. |

Bewegen Sie den Thermostat für eine korrekte Einstellung und damit einen niedrigeren Gang. |

|

e |

Mechanische Fehlfunktion der Steuergeräte. |

Wenn sie nicht angepasst werden können, ändern Sie sie vollständig. |

|

In fast allen oben genannten Fällen funktionieren die Kompressionsanzeige und die Einlassanzeige und zeigen normale Drücke an. Im Fall g) ist der Verdampferdruck zu niedrig, der Kompressionsdruck ist normal. Dasselbe gilt für Fall j). |

||

2. Fall: Der Kompressor läuft immer oder lange ohne Unterbrechung und die erreichten Temperaturen in der Zelle sind viel niedriger als gewünscht. |

||

|

Aus der Tatsache, dass die Temperatur die exakte erreicht und noch weiter absinkt, muss gefolgert werden, dass die Hauptursache des Problems in der Fehlfunktion der Steuergeräte zu suchen ist. |

||

|

MÖGLICHE URSACHEN |

KONTROLLEN, TIPPS UND ABHILFEN |

|

|

a |

Steuergeräte abgeklemmt oder nicht geregelt. |

Prüfen, modifizieren und ggf. ersetzen. |

|

b |

Kurzschluss in den Stromleitungen der Steuerausrüstung. |

Prüfen und überholen, ggf. austauschen und in der Werkstatt besorgen. |

|

c |

Steuergeräte gesperrt. |

Es kann Schmutz oder Wasser geben und dann unter normalen Bedingungen reparieren. |

|

D |

Regler schloss schlecht, dass der Axt die flüssige Flüssigkeit entweicht. |

Es wird so repariert, wie es damals schon für den einfachen automatischen Regler oder für den thermostatischen gesagt wurde. |

|

e |

Thermostat oder Thermostatbirne locker oder locker. |

Kontrollieren und aufräumen. |

|

f |

Überhitzung funktioniert nicht gut, weil die Glühbirne gelöst ist. |

Bringen Sie die Glühbirne wieder in Ordnung und überprüfen Sie die Länge des Trocknerrohrs nach der Glühbirne. |

|

In diesen Fällen sind normalerweise die Saugdrücke sehr niedrig, mehr als normal, und der Druck des Drucks ist hoch, weil das Gas sehr heiß ankommt (außer im Fall f). |

||

3. Fall: Der Kompressor läuft lange, dh er stoppt erst nach längerer Betriebszeit, aber trotzdem wird die Temperatur in der Zelle nicht oder nach langer Zeit erreicht und kurz gehalten. |

||

|

MÖGLICHE URSACHEN |

KONTROLLEN, TIPPS UND ABHILFEN |

|

|

Das heißt, wir haben lange Arbeitszeiten und sehr kurze Unterbrechungen. Die Kälte wird nach langer Zeit erreicht und nur sehr kurz gehalten. Wir nennen diesen Kompressor-Betriebsmodus "Kurzzyklus". |

||

|

Die Ursachen sind unterschiedlicher Natur und wir werden versuchen, die wichtigsten zu nennen. Im Allgemeinen sind die Nachteile jedoch auf die schlecht funktionierenden mechanischen Teile des Systems zurückzuführen. |

||

|

a |

Sehr schmutziger Luftkondensator. |

Reinigen Sie den Kondensator. |

|

b |

Der Luftkondensator erhält wenig Frischluft, weil der Raum nicht ausreicht. |

Es gibt kein anderes Mittel, als die Luftmasse zu erhöhen, die zum Kondensator gelangt und frisch ist. |

|

c |

Der Kondensatorlüfter gibt wenig Luft ab. |

Ändern Sie die Richtung der Klingen; oder entfernen Sie den Kondensator von der Wand; oder setzen Sie einen anderen Ventilator mit größerem Durchmesser oder breiteren Flügeln ein. |

|

d |

Wenn der Kondensator auf Wasserbasis ist, ist er knapp oder verschmutzt oder bereits heiß. |

Sie müssen lediglich die Wassermenge so erhöhen, dass der Temperaturunterschied zwischen Zulauf und Ablauf ca. 8 °C beträgt; Wenn es verschmutzt ist, reinigen Sie es, indem Sie es durch einen Filter führen. oder Wasser aus einer anderen Quelle nehmen; Wenn es heiß ist und Sie keinen anderen haben können, versuchen Sie, ihn mit einem Verdunstungsturm zu kühlen. |

|

e |

Vorhandensein von Luft im Kreislauf. |

Beseitigen Sie es auf die bekannte Weise. |

|

Denken Sie daran, dass in all diesen Fällen der Druckdruck immer viel höher als normal ist und der Energieverbrauch übertrieben ist; der Saugdruck ist höher als normal; Der Kompressor arbeitet heiß, der Kondensator ist sehr heiß. |

||

|

Wenn Sie einen Druckschalter haben, kommt dieser in sehr kurzen Intervallen zum Einsatz, da die maximalen Drücke ab seiner Ablösung schnell erreicht sind. |

||

|

Andere Unannehmlichkeiten außerhalb des komprimierten Bereichs. |

||

|

a |

Der Dörrautomat ist blockiert. |

Reinigen Sie es und ersetzen Sie die Trockenmittelmasse |

|

b |

Der Filter ist verstopft. |

Putze es. |

|

c |

Das Thermostatventil oder der automatische Regler wird nicht mehr geregelt. |

Stellen Sie es ein und ersetzen Sie es, wenn dies nicht möglich ist, vollständig. |

|

d |

Der einfache Regler oder Thermostat gibt der Flüssigkeit einen kleinen Spaziergang. |

Reinigen und einstellen; Wenn es andererseits im Vergleich zur Leistung des Systems klein ist, ersetzen Sie es. |

|

e |

Mangel an Flüssigkeit. |

Flüssigkeit hinzufügen. |

|

f |

Der Kompressor geht schnell ins Vakuum und der Niederdruckschalter unterbricht oft den Strom. |

Es ist sicherlich notwendig, sie bei der minimalen Öffnung des Reglers zu erhöhen. Reparieren und ggf., wenn der Fehler im Regler liegt, diesen ersetzen. |

|

g |

Der Niederdruckschalter (Zugmesser) ist defekt. |

Tauschen Sie ihn gegen einen anderen Coupon ein. |

|

h |

Der Hochdruckschalter ist defekt. |

Tauschen Sie ihn gegen einen anderen Coupon ein. |

|

Die Drücke haben Schwankungen im Kreislauf und gerade der Saugdruck sinkt in den Fällen a), b), d), e), f). |

||

|

Der Pressdruck sinkt in den Fällen a), b). CD). Und). |

||

|

In fast allen Fällen sind die Signale der Manometer unvollkommen. |

||

4. Fall: Der Kompressor dreht sich gar nicht und entzieht der Umgebung daher keine oder nur wenig Wärme |

||

|

Die Ursachen sind in zwei Faktorenreihen zu finden; das heißt im Kühlbereich und im elektrischen Feld; sehen wir sie getrennt. |

||

|

Ursachen der Kühlschrankbestellung |

||

|

a |

Der Thermostat ist außer Kontrolle, blockiert oder immer offen. |

Überprüfen Sie den Thermostat auf bekannte Weise. Wenn nötig, setzen Sie einen neuen ein. |

|

b |

Ungeregelter oder defekter Druckschalter. |

Wie oben beschrieben prüfen und eventuell durch ein anderes gutes ersetzen und dann in der Werkstatt überprüfen. |

|

c |

Guter Druckschalter, prüfen: |

|

|

1) wenn der Regler blockiert ist, geschlossen; |

1) Überprüfen und reparieren oder ersetzen Sie den Regler. |

|

|

2) wenn die Birne leer ist; |

2) Überprüfen und reparieren oder ersetzen Sie den Regler |

|

|

3) wenn der Regler Paraffin enthält; |

3) Reinigen Sie den Regler und wechseln Sie das Öl. |

|

|

4) Reglerfilter blockiert; |

4) Reinigen. |

|

|

5) Systemfilter durch Schmutz verstopft; |

5) Reinigen und ggf. ersetzen. |

|

|

6) verstopfter Dehydrator; |

6) Reinigen und, noch besser, entfernen Sie das alte Trockenmittel und setzen Sie das neue ein. |

|

|

7) Flüssigkeitsleitung verstopft; |

7) Trockenmittel und Filter reinigen und aufräumen. |

|

|

8) Flüssigkeitsmangel; |

8) Nachfüllen oder hinzufügen. |

|

|

9) Wenn der Kompressor im Winter äußerer Kälte ausgesetzt ist, erreicht der Druck den Motor nicht. |

9) Schützen Sie das Gerät wie oben beschrieben und stellen Sie das Gerät noch besser in einen Raum. |

|

|

In allen oben genannten Fällen bleibt der Kompressionsdruck sehr niedrig: Der Kompressor ist teilweise kalt, der Saugdruck ist ebenfalls niedrig oder normal. |

||

|

Ursachen der elektrischen Ordnung |

||

|

a |

Der Motor läuft nicht. |

Prüfen Sie, ob der Strom die Motorklemmen erreicht. |

|

b |

Durchgebrannte Sicherungen. |

Überprüfen und reparieren Sie sie, indem Sie sie ersetzen; Überprüfen Sie die Ursache der Fusion. |

|

c |

Stromkabel durchtrennt. |

Reparatur. |

|

d |

Falsche Leitungskontakte. |

Reparatur. |

|

e |

Abgeschalteter Leistungsschalter. |

Reparatur. |

|

f |

Spule gebrochen. |

Ersetzen Sie den Motor. |

|

g |

Überprüfen Sie alle möglichen Fehler, die damals gemeldet wurden, für die Motoren und reparieren Sie sie entsprechend. |

|

5. Fall: Der Kompressor läuft ohne Unterbrechung und entzieht der Umgebung keine oder nur wenig Wärme |

||

|

Der Verdampfer kann unter Strommangel stehen und erzeugt daher wenig Kälte; wenig Frost; niedriger Kompressionsdruck; niedrige Kompressionstemperatur, niedriger Einlassdruck; Niedrige Temperatur bei der Einnahme. Ursachen: |

||

|

a |

Motorkompressoreinheit zu klein. |

Ersetzen Sie es durch ein anderes mit erhöhter Leistung |

|

b |

Teilweise verstopfter Dörrautomat. |

b) Reinigen und Trockenmittel ersetzen. |

|

c |

Teilweise verstopfter Filter. |

c) Reinigen Sie es. |

|

d |

Die Flüssigkeitsleitung ist teilweise blockiert. |

d) Reinigen und einen effektiveren Filter einsetzen |

|

e |

Feuchtigkeit im Kreislauf. |

e) Entfernen der Feuchtigkeit mit bekannten Verfahren. |

|

f |

Teilweise Verstopfung durch das Paraffin der Öle. |

ƒ) Öl reinigen und ersetzen. |

|

g |

Kleine Öffnung des Reglers. |

g) Mehr öffnen. |

|

h |

Schlechter Kapazitätsregler. |

h) Ersetzen Sie es durch ein anderes geeignetes. |

|

i |

i) Glühbirne teilweise entladen. |

i) Ersetzen Sie das gesamte Thermostatventil. |

|

Reicht hingegen der Flüssigkeitsvorrat im Kreislauf aus, sind die Ursachen für die Fehlfunktion in der zu großen Flüssigkeitsmasse zu suchen; und deshalb: |

||

|

a |

sehr offener Regler. |

A) Schließen Sie den Regler ein wenig oder ersetzen Sie ihn durch einen kleineren, wenn die Kapazität zu groß ist. |

|

In diesem Fall ist der Kondensatordruck zu hoch, aber der Kompressor ist vereist, die Saugleitung ist zu vereist. Der Kondensator ist kalt. |

||

|

Wenn es aufgrund einer schlechten Abdichtung der Kompressorventile zu Gaslecks kommt, werden der Auslassdruck und die Temperatur gesenkt. |

Kompressor zerlegen, auf Beschädigungen prüfen und defekte Teile ersetzen oder reparieren. |

|

|

Wenn die Kompressionstemperatur zu hoch ist, ist auch der Kondensationsdruck hoch und das Problem liegt an: |

||

|

a |

Der Kondensator ist verschmutzt oder die Luft ist unzureichend oder die Luft ist zu heiß. |

a) Reparatur auf die bereits erwähnte Weise. |

|

b |

Der Kondensator hat zu heißes oder schmutziges oder unzureichendes Wasser. |

b) Reparieren wie schon gesagt. |

|

c |

Das Schwungrad ist leicht entriegelt. |

c) Prüfen und reparieren. |

|

d |

Der Verdampfer ist übermäßig vereist. |

d) Reparatur wie damals schon erwähnt. |

Andere Betriebsprobleme

Wir haben die verschiedenen Folgen einer fehlerhaften Installation oder eines Mangels an einer Kühlorgel untersucht; Jetzt denken wir, dass es für den Kältetechniker nützlich ist zu sehen, wie einige Mängel im System Probleme verursachen können. Natürlich haben Defekte oft die gleichen Ursachen, aber gerade da der Stromkreis geschlossen ist, ist es gut zu sehen, ob einige der System- oder Betriebsfehler andere Teile derselben Anlage betreffen.

Die häufigsten Ursachen können im Folgenden genannt werden:

1) Zu wenig Kältemittel.

2) Verstopfung in einem Rohr.

3) Gasaustritt durch die Kompressorventile (d. h. unzureichende Abdichtung der Ventile).

Mal sehen, welche Probleme sie im System verursachen können.

Sie haben eine Zelle oder einen Schrank mit einem Thermostatventil und einem Druckschalter.

Ursache: Zu wenig Kältemittel.

Nachteile:

a) wenig Kühlung;

b) Saugdruck zu niedrig;

c) die Gruppe hält kurz an (dh fährt oft);

cl) das Regelventil brennt;

e) die Saugleitung ist heiß;

ƒ) der Verdampfer nicht vollständig vereist ist.

Das blasende Regulierventil ist der genaue Hinweis darauf, dass das Kältemittel im System niedrig ist, und das Öffnen des Ventils erhöht die Kältemittelwirkung nicht. Im Gegenteil, es ist zu sehen, dass die wenig durchströmende Flüssigkeit sofort verdunstet, Reif in der Nähe des Ventils erzeugt, ohne sich im Verdampfer auszubreiten, und sehr weit vom Thermostatkolben entfernt bleibt. Natürlich gibt es nicht genug Kälte; das Gas gelangt zu trocken in den Kompressor und daher ist die Saugleitung heiß und das Thermometer zeigt diesen Zustand an, während der Druck niedrig ist; und während Sie arbeiten, wird der Druck immer mehr gesenkt. Damit der Raumthermostat die richtige Ablösetemperatur erreicht, muss die Gruppe lange arbeiten. Sobald die eingestellte Temperatur erreicht ist, schaltet der Thermostat den Strom ab und der Kompressor stoppt; aber die von außen eintretende Wärme bewirkt, dass die Temperatur in der Zelle schnell ansteigt, und daher erhöht der Thermostat seine Temperatur, schließt die elektrische Leitung wieder an und startet den Kompressor erneut. Es wird daher eine lange Arbeitszeit und einen sehr kurzen Stopp geben.

Abhilfe: Leck beseitigen und Flüssigkeitsmenge im Kreislauf durch Nachfüllen erhöhen

Verstopfung in einem Rohr.

Nachteile:

a) die Gruppe arbeitet ohne Unterbrechung weiter;

b) es gibt keinen Zuckerguss;

c) die Saugleitung ist heiß;

d) der Verdampfer ist heiß;

e) die Temperatur in der Zelle oder im Schrank wird nicht erreicht;

ƒ) der Saugdruck sinkt immer mehr, bis er im Vakuum arbeitet.

Wenn der Druck abfällt und zum Vakuum neigt, muss sofort an eine Verstopfung im Saugrohr gedacht werden. Wenn Sie das Rohr überprüfen, können Sie die Verstopfungsstelle erkennen, da das Rohr stromaufwärts schwarz ist und stromabwärts weißt und sich ein Reifring bildet.

Natürlich kann der Verdampfer nicht abkühlen; das Saugrohr ist auch nicht kalt; das Saugdruckmanometer neigt dazu, auf Vakuum zu gehen; Der Kompressor ist heiß und da die gewünschte Temperatur nicht erreicht wird, stoppt der Motor nie.

Wir können die Verstopfung entweder im Rohr oder im Ventil finden; oder am Flüssigkeitsstarthahn.

Befindet sich das Hindernis im Rohr, so beobachten wir, wie gesagt, einen Reifring an der Stelle, an der sich das Hindernis befindet; Befindet er sich im flüssigen Starthahn, ist es ratsam, diesen Hahn mehrmals und schnell zu öffnen und zu schließen. Auf diese Weise entweicht oft der Schmutz, aber er gelangt sicherlich in das Regelventil, das verstopft wird. Es ist daher erforderlich, das Problem durch Einsetzen eines Filters zu beseitigen oder den vorhandenen, der wahrscheinlich verschmutzt ist, zu reinigen.

Wenn die Verstopfung im Ventil und damit in seinem Sitz aufgetreten ist, reagieren Sie darauf, indem Sie den Durchgang plötzlich öffnen und schließen, und wenn Sie feststellen, dass der Schmutz durchgetreten ist, versuchen Sie, ihn durch eine neue Filterung des Systems zu beseitigen.

Die Verstopfung kann normalerweise durch das Vorhandensein von Schmutz oder durch Kupfergrate oder durch Paraffin oder Ölkautschuke oder durch pulverisiertes Calciumchlorid oder durch eine andere Ursache verursacht werden.

Wenn wir beim Reinigen der Filter die schlechte Qualität der Öle oder Flüssigkeiten feststellen, ist es am besten, die Öle und Flüssigkeiten komplett zu wechseln.

Abhilfe: Direkt im vorherigen Inhalt angegeben, welche Operationen in dieser Hinsicht durchgeführt werden müssen.

Ursache: Unzureichende Abdichtung der Ventile.

Nachteile:

1) Wenn die Flucht schwach ist:

a) der Saugdruck ist etwas niedriger als normal;

b) die Gruppe läuft lange;

c) die Kühlung ist nicht intensiv;

d) der Pressdruck ist niedrig;

e) der Verdampfer ist leicht vereist oder nass (verschwitzt).

Die Druck- oder Saugventile können verformt sein oder halten schlecht auf ihren Sitzen, haben verschmutzte Sitze oder ihre Federn funktionieren nicht richtig.

Abhilfe: Ersetzen Sie sie, wenn sie nicht repariert werden können.

2) Wenn die Flucht stark ist:

a) der Saugdruck ist sehr gering;

b) die Gruppe hört nie auf;

c) die Kühlung ist zu schwach;

d) der Pressdruck ist sehr gering;

e) der Verdampfer ist leicht vereist oder nass (verschwitzt).

Die hier aufgezeichneten Phänomene sind die gleichen wie die vorherigen, außer dass sie intensiver sind, weil die Unannehmlichkeiten größer sind.

Abhilfe: Defekte Teile austauschen oder wenn möglich vor Ort reparieren.

Bitte beachten Sie: Wenn der Betrieb der Anlage normal ist und die Ware mit der erwarteten Temperatur in den Kühlraum gelangt, kann an einen langen Betrieb der Anlage aufgrund der nicht gut dichtenden Kompressorventile gedacht werden. Schließen Sie dazu den Saughahn am Kompressor und beobachten Sie das Saugdruckmanometer. Wenn es nicht ins Leere geht, kommen drei Ursachen in Frage:

1) das Einlassventil hält nicht;

2) das Druckventil hält nicht;

3) Das Saugventil und das Druckventil halten nicht beide.

Sehen wir uns die drei Fälle nacheinander an.

1) Das nicht haltende Saugventil wird auf diese Weise überprüft: Der Druckhahn am Kompressor wird geschlossen und das Manometer sinkt und der Saugdruck steigt; Dies liegt daran, dass das Gas von oben nach unten strömt; daher wird im Gleichgewicht der obere Teil abgesenkt, der untere gehoben, bis zu einem mittleren Druck; das heißt, das Gas von oben gelangt in das Kurbelgehäuse und erhöht den Ansaugdruck.

2) Das Druckventil hält nicht: Dies kann durch Schließen des Saughahns überprüft werden. Wenn der Kompressor nicht saugen kann, bedeutet dies, dass beim Schließen des Saughahns Gas aus dem defekten oder blockierten Druckventil eindringt.

3) Das Saugventil und das Druckventil halten nicht beide: Die Überprüfung erfolgt, indem die unter den Punkten 1 und 2 genannten Vorgänge nacheinander ausgeführt werden.

All diese Ursachen führen natürlich dazu, dass der normale Pressdruck nie erreicht wird, der Saugdruck nicht einmal vollständig erreicht wird und im Betrieb nie der Betriebsdruck und die Betriebstemperatur erreicht werden, um die Thermostate und Thermostate arbeiten zu lassen Hoch- oder Niederdruckschalter;

Manchmal muss man bedenken, dass die gewünschte Temperatur in der Zelle nicht gut erreicht wird, weil diese nicht entsprechend konstruiert und isoliert ist und es daher zu vielen Streuungen kommt. In diesem Fall sind Wände, Decke und Boden mit Wassertropfen benetzt oder mit Eis bedeckt.

Andere Nachteile: Ursachen und Abhilfe

Wir halten es für angebracht, über weitere Beobachtungen zu berichten, wie generell die Möglichkeiten der Anlagensteuerung dargestellt werden können

Der Kompressor läuft mit kurzen Zyklen (dh der Kompressor: Wenn er startet, macht er kurze Hübe und die Stopps sind auch von kurzer Dauer).

Wahrscheinliche Ursachen:

- Die Regeltemperatur der Geräte ist zu hoch.

- Wenn die Steuerung mit einem Druckschalter erfolgt, bedeutet dies, dass der Regler niemals schließt.

- Die Schaltdifferenz des Thermostats oder Druckschalters der Gruppe ist zu klein.

- Die Druckventile sitzen nicht gut auf ihren Sitzen und der Druckschalter greift nicht ein.

- Der Kompressor ist stärker als nötig.

- Der Kompressor läuft mit hoher Drehzahl.

- Der Hochdruckschalter funktioniert nicht richtig.

- Der Druck am Druckschalter wird wegen zu geringer Flüssigkeit nicht erreicht (der Druck am Manometer ist sehr niedrig und die Drucktemperatur ist auch niedrig).

- Der Thermostatfühler am Verdampfer ist sehr nah am Regler platziert.

Der Kompressor läuft mit zu langen Zyklen (d. h. der Kompressor arbeitet lange, bevor er stoppt).

Wahrscheinliche Ursachen

- Mangelnde Ladung (es sollte auch am Saugmanometer ein niedriger Druck und stattdessen eine hohe Temperatur festgestellt werden).

- Der Kompressor ist zu schwach für das System.

- Der Kompressor läuft zu langsam.

- Die Differenz des Thermostats oder Druckschalters ist zu groß.

- Das Raumthermostat ist schlecht eingestellt.

- Die Kontaktthermostatbirne ist am Verdampfer schlecht angeschlossen.

- Schlechte Kondensation oder durch zu wenig Luft oder zu heiße Luft (bei einem Luftkondensator) oder zu wenig oder schmutziges Wasser oder von Anfang an heiß (bei einem Wasserkondensator). Es werden hohe Malzpressdrücke beobachtet.

- Verdampfer zu klein.

- Verdampfer zu vereist.

- Schlechte Luftzirkulation in der Zelle, die die Glühbirne des Raumthermostats nicht gut beeinflusst.

- Schlechte Wärmedämmung des Schranks oder Kühlraums.

- Lufteintritt durch die Türen aufgrund schlechter Abdichtung der Einbauten.

- Zu häufiges Öffnen der Türen und damit schlechte Verwaltung des Systems.

- Ankunft von zu heißem Essen.

- Schlechte Regulierung des einfachen oder thermostatischen Reglers.

- Der Verschluss des Reglers ruht nicht gut auf seinem Sitz.

- Der Kompressor hat mechanische Defekte.

Der Verdampfer ist zu heiß und nimmt wenig Wärme auf.

Wahrscheinliche Ursachen:

- Der Druckschalter oder Thermostat ist auf einen zu hohen Druck oder eine zu hohe Temperatur eingestellt.

- Lufteintritt durch die Tür.

- Schlechte oder defekte Wärmedämmung.

- Der Verdampfer ist zu vereist.

- Der Verdampfer hat einen schlecht eingestellten Regler.

- Mangel oder Mangel an Flüssigkeit; der Regler ist pfeifend zu hören, und es wird auch beobachtet, dass der Saugdruck sehr niedrig ist.

- Leicht verstopfter Filter.

- Schlechte Luftzirkulation am Verdampfer.

- Schlechte Luftzirkulation in der Zelle.

- Der Kompressor hat zu wenig Leistung.

- Der Verdampfer ist zu klein.

- Der Kompressor hat mechanische Defekte.

- Schlechte Anordnung der Ware.

Der Verdampfer hat eine zu niedrige Temperatur.

Wahrscheinliche Ursachen

- Der Druckschalter oder Thermostat ist zu niedrig eingestellt.

- Der Thermostatkolben ist schlecht am Verdampfer befestigt.

- Der Druckschalter ist kurzgeschlossen.

- Der Thermostat ist kurzgeschlossen.

Der Kompressor läuft ständig.

Wahrscheinliche Ursachen

- Der Druckschalter ist kurzgeschlossen.

- Der Thermostat ist kurzgeschlossen.

- Die Thermostatbirne ist erschöpft.

- Die Thermostatbirne ist schlecht am Verdampfer befestigt.

- Mangel oder Mangel an Kältemittelflüssigkeit, was durch Überprüfung des sehr niedrigen Pressdrucks und des ebenfalls niedrigen Saugdrucks festgestellt werden kann; die Presstemperatur ist niedrig, während die Saugtemperatur hoch ist.

- Das Kältemittel erreicht den Regler aufgrund einer Verstopfung in der Flüssigkeitsleitung nicht.

- Der Regler ist durch Eisbildung aufgrund von Feuchtigkeit im Kreislauf blockiert.

- Der Regler ist durch Verschmutzung in geöffneter Stellung blockiert.

- Der Verflüssiger funktioniert schlecht wegen heißer Luft, oder weil er verschmutzt ist oder wegen zu wenig Luft.

- Der Kondensator funktioniert nicht, weil das Wasser heiß, unzureichend oder verkrustet ist.

- Der Kompressor hat zu wenig Leistung.

- Der Kompressor ist in einem schlechten mechanischen Zustand.

- Der Verdampfer ist für die benötigte Leistung zu klein.

- Der Verdampfer ist zu vereist.

- Isolierung ist unzureichend.

- Luft tritt durch die Türen ein.

- Der Betrieb der Anlage ist fehlerhaft.

- Die eingehende Ware ist zu heiß und schlecht gestapelt.

Der Pressdruck ist zu hoch.

Wahrscheinliche Ursachen:

- Der Regler ist zu offen.

- Es ist Luft im Kreislauf.

- Der Kompressor wird in einem zu heißen oder zu kleinen Raum aufgestellt.

- Der Kondensator ist zu klein oder falsch angeordnet.

- Es zirkuliert zu wenig Luft durch den Kondensator.

- Der Luftkondensator ist verschmutzt.

- Der Wasserkondensator hat zu wenig oder verschmutztes oder heißes Wasser.

- Der Wasserkondensator hat Verkrustungen.

- Die Flüssigkeitsladung ist zu hoch und daher ist der Druck hoch und die Temperatur niedrig.

- Das Wasserventil ist gedrosselt oder verschmutzt (Wasserkondensator).

Der Pressdruck ist niedriger als normal.

Wahrscheinliche Ursachen:

- Mangel oder Mangel an Kältemittel.

- Der Kompressor hat Ventile und Kolbenringe, die nicht halten.

- Die Stromversorgung des Verdampfers ist unzureichend, da der Regler nicht geöffnet ist oder Schmutz oder Feuchtigkeit vorhanden sind.

- Die Flüssigkeitsleitung ist verstopft.

- Der Regler ist zu geschlossen.

Der Saugdruck ist zu hoch.

Wahrscheinliche Ursachen:

- Die Ventile sind defekt und der Kompressor saugt nicht.

- Der Regler ist zu offen.

- Der Thermostatkolben ist defekt oder erschöpft.

- Das Thermostatventil hat seinen Sitz verfehlt.

- Wird der Verdampfer mit einem Schwimmerventil geliefert, kann dessen Sitz oder Verschluss defekt oder verstopft sein.

Der Saugdruck liegt unter dem Normalwert (der Fall ähnelt dem vorherigen, jedoch mit geringerer Intensität).

Wahrscheinliche Ursachen:

- Der Regler ist durch Eis oder Schmutz verstopft oder falsch eingestellt.

- Der Filter ist verstopft.

- Der Dörrautomat ist erschöpft und speichert keine Feuchtigkeit mehr.

- Das Flüssigkeitsstartventil am Tank ist nicht weit genug geöffnet.

- Das Kältemittel ist unzureichend (der Regler ist pfeifend zu hören).

- Der Querschnitt der Flüssigkeitsleitung ist zu klein und daher sind die Druckabfälle zu hoch.

- Irgendwann ist das Saugrohr gebrochen.

Ungewöhnliche Geräusche während des Betriebs.

Wahrscheinliche Ursachen:

- Zu trockene oder kaputte Stoßdämpfer.

- Aufhängung (falls vorhanden) gebrochen oder fehlerhaft.

- Schlecht befestigte Rohre aufgrund von Schellenverlust oder gebrochenen Schellen.

- Schlecht angezogene Schrauben.

- Ölmangel im Kurbelgehäuse.

- Spiel im Stift.

- Ich spiele in den Exzentern oder in den Pleueln.

- Gebrochene Ventile.

- Ausblasen von Gasleckdichtvorrichtungen.

- Flüssigkeits- oder Ölspritzer treffen auf den Kompressorkopf.

- Schlechte Befestigung des Schwungrads.

- Langsame Riemen.

- Ventilatorpropeller, der den Kondensator berührt.

- Fehlende Ausrichtung zwischen Motorriemenscheibe und Schwungrad.

- Ventil für Wasser, das aufgrund schlechter Regulierung vibriert.

- Druckventil, das aufgrund von zu wenig Öl im Inneren vibriert.

- Magnetventil vibriert aufgrund falscher Platzierung oder falscher Spannung.

- Rückschlagventil, das vibriert (insbesondere wenn es vertikal platziert ist und es dann gut ist, es auf 35 ° oder 45 ° zu stellen).

Verdampfer macht Geräusche.

Wahrscheinliche Ursachen

- Schlecht gesicherter Verdampfer.

- Rohrleitungen, die den Verdampfer erreichen, sind schlecht befestigt und liegen auf dem Verdampfer auf.

- Schlecht befestigte Abtropfschalenstützen.

- Luftkanalstützen (falls vorhanden) schlecht gesichert.

Gerüche in der Zelle oder im Schrank oder außerhalb solcher Abteile.

Wahrscheinliche Ursachen:

- Schlechte Luftzirkulation.

- Austritt der Kühlflüssigkeit.

- Geruch aufgrund schlechter Isolierung oder schlechter Abdichtung oder Anstrich der Wände.

- Durchbrennen der elektrischen Isolierung.

- Erwärmung von Lacken oder synthetischen Kautschuken.

Schlechte Gerüche in der Calla müssen ebenso wie bei der normalen Reinigung beseitigt werden, indem Waren in die Zelle gestellt werden, die nicht bereits anfänglich beschädigt sind; Verwenden Sie den Ozonator und sorgen Sie für eine angemessene Lufterneuerung.

Geräusche im System

Die in einem laufenden System hörbaren Geräusche beziehen sich auf die wahrgenommenen Geräusche im Kompressor und im Kondensator oder Verdampfer.

Beim Kompressor können die Ursachen unterschiedlich sein, auch rein mechanischer und äußerer Art, wie: - die Kurbelgehäuseschrauben nicht richtig angezogen sind, - das Schwungrad nicht richtig befestigt oder der Schlüssel am Schwungrad gebrochen ist, - die Antriebsriemen sind langsam und haften von Zeit zu Zeit nicht an ihrem Sitzschlupf, - der Propeller. der Ventilator kriecht manchmal auf den Kühlrippen des Luftkondensators, - wegen fehlender Ausrichtung zwischen Riemenscheibe und Schwungrad, - das Wasserventil, das vibriert, weil seine Regulierung nicht für den Druck, mit dem das Wasser ankommt, geeignet ist, - An- und Ableitungen des Kompressors nicht gut an ihren Klemmen befestigt, - Stoßdämpfer nicht angezogen.

Die Geräusche im Inneren des Kompressors und aus mechanischen Gründen können verursacht werden durch: - Ölmangel im Kurbelgehäuse, - zu großes Spiel im Kolbenbolzen, - zu großes Spiel in den Exzentern und Pleueln, - Ventile oder Federn dieser Strecken, - Schlag auf die Dichtvorrichtung bei Gasaustritt, - Flüssigkeitsschläge auf den Kompressorkopf durch zu offenen Regler oder Gaskondensation in der Saugleitung nach längerem Stillstand in kalter Umgebung, - Ölschläge durch langes Laufen des Kompressors unter Vakuum , - Druckventil, das durch zu wenig Öl in seinem Inneren vibriert.

Unter den vom Verdampfer verursachten Geräuschen können wir die normalsten erwähnen, wie: - Lösen der Schrauben, die den Verdampfer an der Decke oder an den Wänden befestigen, - Die ankommenden oder zu vibrierenden Rohrleitungen, weil sie schlecht an ihren Halterungen befestigt sind oder unter dem vom Ventilator bewegten Luftstrom, - die Tropfstützen nicht fest angezogen, - die Stützen der Luftkanäle, die sich gelöst haben, - zu hohe Geschwindigkeit der Luft in den Förderkanälen, wenn diese speziell aus Blech bestehen.

Einmal identifiziert, können alle vorgenannten Geräusche des Kompressors, des Kondensators und des Verdampfers leicht beseitigt werden, und daher ist es ratsam, mit ihrer vollständigen Beseitigung fortzufahren, ohne Zeit zu verstreichen, da ihr Fortbestehen dann sehr oft schwerwiegende Folgen hat Unannehmlichkeiten, für die zu höheren Kosten eingegriffen werden muss.

Einstellung von Thermostatventilen: Probleme, Ursachen und Abhilfe.

Lassen Sie uns insbesondere eine der wesentlichen Komponenten des Kältekreislaufs analysieren: das Thermostatventil.

Die meisten Probleme beim Betrieb des Thermostatventils hängen von der schlechten Position des Kolbens oder seiner nicht perfekten Haftung am Verdampferrohr ab.

Die letzten Einstellungen der Thermostate müssen ihre Richtigkeit und Langlebigkeit gewährleisten, sie müssen zur letzten Nachbesserung durchgeführt werden, wenn das gesamte System und die Zelle bereits in einwandfreiem Zustand sind.

Wenn in einem System das Thermostatventil für eine Reparatur oder einen Austausch zerlegt werden muss, muss sichergestellt werden, dass es einen Druck hat, der dem Atmosphärendruck entspricht oder nur höher ist, damit keine Luft und damit keine Feuchtigkeit eindringen kann. und dann kann das wieder in Ordnung gebracht werden, ohne die lebenswichtigen Teile des Geräts zu zerstören.

Um ein Thermostatventil vor Ort zu demontieren, bauen Sie zunächst ein Vakuum auf, um die gesamte Flüssigkeit in den Tank zu befördern;

- dann wird eine kleine Flüssigkeitsmenge in die Flüssigkeitsleitung eingeführt, um einen Druck gleich Null oder etwas höher zu haben, damit keine Luft in den Regler gelangt;

- Schließlich wird der Regler zerlegt, wobei darauf zu achten ist, dass das Innere der Gasleitungen nicht „mit Feuchtigkeit verunreinigt“ wird.

Müssen Sie dagegen bei den letzten Einstellarbeiten an der entsprechenden Schraube am Kopf des Ventils drehen, schrauben Sie den Deckel ab, drehen Sie die Schraube um eine oder eine Teildrehung und schließen Sie die Kappe sofort wieder. Die Öffnungs- und Schließrichtung der Schraube zur Regulierung des Gasflusses ist je nach verwendetem Ventiltyp unterschiedlich.

Die Justierung muss nach mindestens 24 Stunden durchgeführt werden, wenn das Gerät und die Zelle in einwandfreiem Zustand sind.

Eine gute Regulierung wird durch die Reifmasse am Verdampfer angezeigt: Wenn das Reif das Ende des Verdampfers erreicht, hat der Regler seine korrekte Öffnung erreicht; Wenn der Reif das Ende des Verdampfers passiert, ist der Regler zu offen; Wenn der Reif nicht das Ende des Verdampfers erreicht, bedeutet dies, dass der Regler zu geschlossen ist.

Wenn der Kompressor proportional zum Verdampfer ist, haben wir eine regelmäßige Vereisung, und daher ist der Druck im Verdampfer in direkter Funktion mit der Verdampfungstemperatur und diese mit der in der Zelle zu erreichenden Temperatur. Dies zeigt an, dass der Verdampfer perfekt genutzt wird. Daher gibt es eine perfekte Balance zwischen Verdampfer und Kompressor.

Aber wenn der Verdampfer kleiner als der gewünschte ist, dann ist der Kompressor stärker und das Gleichgewicht im Verdampfer wird mit einem niedrigeren Druck als nötig erreicht, um die gewünschte Temperatur in der Zelle zu haben. Mit anderen Worten, der thermische Unterschied zwischen der Verdunstung und der Temperatur der Calla ist zu groß: Der Reif ist trocken und reichlich vorhanden, haftet zu sehr am Verdampfer und lässt sich nur schwer ablösen.

Aber wenn der Verdampfer reichlicher als nötig oder der Kompressor schwächer ist, wird das Gleichgewicht bei einem höheren Druck hergestellt, d. H. Der Temperaturunterschied zwischen dem Gas im Inneren und der Temperatur der Calla ist gering, der Frost Sara. leicht, nass und löst sich leicht, sobald das Implantat gestoppt wird.

Mängel, die während der Fahrt auftreten können.

Das Thermostatventil ist nicht richtig eingestellt oder komplett verstopft.

Sehen wir uns die beiden Fehler an:

a) Schlechte Regulierung:

Folgende Fälle können auftreten:

1) Die Zelle ist bei normaler Temperatur kalt, aber der Kompressor arbeitet lange

- Die Ursache dieses Problems: Es ist eine schlechte Versorgung des Verdampfers, verursacht durch eine schlechte Regulierung des Ventils.

- Eine unzureichende Stromversorgung führt zu einem Absinken des Verdampfungsdrucks und damit zu einer geringeren Leistung des Kompressors mit daraus resultierenden langen Betriebszeiten.

2) Die Zelle hat die gewünschte Temperatur und der Kompressor arbeitet ohne anzuhalten

- Die Ursache dieser Unannehmlichkeit liegt darin, dass das Thermostatventil viel mehr als nötig geschlossen wird, dies stellt den Extremfall des vorherigen Defekts dar.

- In beiden Fällen wird neben dem anormalen Betrieb des Kompressors festgestellt, dass die Saugleitung kälter als nötig ist.

Um sicherzustellen, dass die Einstellung nicht korrekt ist, werden die folgenden Schritte empfohlen:

- Saugen Sie das System ab, stoppen Sie den Kompressor, schließen Sie den Regler vollständig und öffnen Sie schließlich schnell den Flüssigkeitshahn am Tank. Auf diese Weise; vor dem Regler haben wir den Flüssigkeitsdruck. Lässt der Verschluss des Reglers Flüssigkeit durch, weil er nicht richtig geschlossen ist, steigt der Druck im Verdampfer schnell an; Wenn die Klappe richtig geschlossen ist, steigt der Druck im Verdampfer sehr langsam an.

- Es hat sich herausgestellt, dass der Verschluss schlecht schließt, zur besseren Regulierung nochmals absaugen und dann schnell den Flüssigkeitshahn öffnen. Wiederholen Sie den Vorgang, bis Sie die korrekte Öffnung des Reglers erreicht haben.

b) Das Thermostatventil ist blockiert.

Folgende Fälle werden beobachtet:

1) Es ist keine Kälte in der Zelle und der Kompressor läuft natürlich weiter

- Ursache: Wenn das Gas nicht passiert, gibt es keine Kälte in der Zelle, weil keine Verdunstung stattfindet, und daher ist die thermische Differenz zwischen Verdunstung und Zelle Null. Der Kompressor wiederum arbeitet weiter, weil die Temperatur im Verdampfer nicht erreicht wurde.

- Die Ursache des Problems kann auf Feuchtigkeit im System zurückzuführen sein, die einen Eistropfen im Sitz verursacht hat, oder auf Schmutz im System, der das Ventil blockiert hat, oder auf Säure des Öls oder schlechtes Öl, das Paraffine bildet.

c) Der Druck im gesamten Verdampfer ist zu niedrig

- Ursache: Das Gas tritt nur in minimaler Menge durch, gerade wegen der Verstopfung des Ventils. Das kleine Gas dehnt sich bei immer geringerem Druck aus und daher gibt es eine geringe Dicke von kristallinem Reif in der Röhre. Gehen wir zurück zu den vorherigen Fällen.

Heilmittel:

Wenn die Ursache auf Feuchtigkeit zurückzuführen ist, befeuchten Sie einfach den Kopf des Reglers mit einem in heißes Wasser getauchten Lappen, das Eis schmilzt und die Blockierung hört auf. Da das Problem jedoch leicht wieder auftritt, ist es notwendig, einen guten Dehydrator in den Kreislauf einzubauen. Wenn der Entwässerer vorhanden ist, bedeutet dies, dass er erschöpft ist und es notwendig ist, die Entwässerungsmasse oder den Filter selbst auszutauschen.

Wenn die Ursache Schmutz ist, ist es gut, einen guten Filter einzusetzen oder den vorhandenen zu reinigen und in der Zwischenzeit ein paar kräftige Flüssigkeitsstöße auf den Tankhahn zu geben, wie für den vorherigen analogen Fall gesagt.

Wenn die Ursache vom Öl abhängt, wechseln Sie es vollständig.

Wenn die Ursache ein Bruch des Thermostatventils ist, ersetzen Sie es.

Insights

Thermostatventile reagieren sehr empfindlich auf Unregelmäßigkeiten des Systems (die fast immer ernsthafte Probleme verursachen), wie zum Beispiel:

- Schmutz im System;

- Feuchtigkeit im System;

- Säuregehalt von Ölen;

- Paraffine in Ölen aufgrund ihrer schlechten Qualität;

- falsche Kapazität des Ventils in Bezug auf die Leistung des Systems.

Was die Ursache der Probleme betrifft, die thermostatische Regler haben können, können die folgenden Fälle beobachtet werden:

a) Der Thermostat hat keine ausreichende Kapazität.

Dies bedeutet, dass nicht genug Flüssigkeit durch den vollständig geöffneten Ventilsitz fließt, wodurch die Zelle durch Verdampfen die richtige Menge an Wärme entzieht, um ihre Temperatur zu senken. Der Gasdruck kann viel niedriger als normal werden, der Frost ist zu nahe am Thermostat und von der Glühbirne entfernt. Legen Sie Ihre Hand auf die Thermostatkugel, um zu beobachten, ob das Ventil zufällig weiter öffnet. Wenn es sich öffnet, tritt Gas in den Verdampfer ein und Sie werden sehen, dass der Reif zum Kolben zurückkehrt. Wenn all dies nicht zutrifft, muss der Thermostat komplett ausgetauscht und durch einen mit höherer Kapazität ersetzt werden.

b) Das Thermostatventil klemmt geschlossen.

Die gleichen Probleme treten auf, verursacht durch Feuchtigkeit, Schmutz, Säuregehalt des Öls, Anwesenheit von Paraffin, mechanische Defekte des Ventils selbst.

c) Das empfindliche Element wird entladen.

Bei einem Unfall (Schläge, Stöße, Rost durch äußere Feuchtigkeit usw.) kann ein kleines Loch im Kolben oder im Kapillarrohr oder im Faltenbalg oder auf der Membran entstanden sein, dann kommt es zu einer mangelhaften Kühlung, an unvollkommener Frost, eine lange Betriebszeit des Kompressors und manchmal arbeitet der Kompressor ohne Unterbrechung.

Versuchen Sie, die Kugel des Thermostatventils mit der Hand zu berühren; Wenn das Problem nicht sehr schwerwiegend ist, breitet sich der Frost aus. am Verdampferrohr und wenn dies nicht erreicht wird, wird empfohlen, das Ventil durch ein neues zu ersetzen.

d) Das Thermostatventil klemmt offen.

Der Verdampfer wird zu stark mit Strom versorgt; Die Vereisung der Saugleitung geht über den Thermostatkolben hinaus und kann den Kompressor erreichen, wobei die Gefahr eines gefährlichen Flüssigkeitsrückflusses besteht. Versuchen Sie, die Ventileinstellung zu variieren, indem Sie versuchen, sie aufzuschlitzen; Wenn kein Ergebnis erzielt wird, ersetzen Sie das Ventil.

e) Das Thermostatventil ist falsch eingestellt.

Wenn es zu offen ist, haben wir, dass das Saugrohr nach der Thermostatbirne gefrostet ist oder schwitzt. Dann ist es notwendig, die Öffnung des Ventils etwas festzuziehen, dh den Verschluss mit einem Bruchteil einer Umdrehung näher an seinen Sitz zu bringen. Wenn Sie immer noch keinen Gewinn erzielen, versuchen Sie, den Verschluss ganz herunterzufahren. Bleibt der Frost trotzdem immer außerhalb der Thermostatkugel, bedeutet dies, dass das Ventil für das System zu groß ist und es daher ratsam ist, es durch ein anderes, der Installation angemesseneres Ventil zu ersetzen. Wenn das Ventil zu geschlossen ist, haben wir die bereits in Abschnitt b gezeigten Fälle.

Denken Sie immer daran, dass die Einstellung in Bruchteilen einer Umdrehung auf einmal erfolgt, die Kappe muss nach jeder Einstellung sofort wieder aufgesetzt werden. Wenn Sie das Ventil ersetzen müssen, denken Sie an die Möglichkeit. des Lufteintritts in das System und sehen Sie daher, was darüber gesagt wurde.

f) Der Filter des Thermostatventils ist durch Schmutz verstopft.

Zerlegen und reinigen Sie es. Setzen Sie jedoch einen sauberen und wirksamen Filter in den Kreislauf ein und vermeiden Sie die Wiederholung des Problems. Der Filter am Thermostatventil darf nur dann für den Rückhalt von Verunreinigungen sorgen, wenn eine minimale Schmutzmenge aus dem Systemfilter austritt und darf ihn niemals in Funktion ersetzen.

Nachfolgend wird eine Studie über die Nachteile bereitgestellt, die das Vorhandensein des Thermostatventils in einer Kühlanlage verursachen kann.

Übersicht über die durch das Thermostatventil verursachten Probleme

Nachteile |

Ursachen Abhilfen |

|

|

a |

der Regler bläst |

Flüssigkeitsmangel; teilweise Verstopfung der Flüssigkeitsleitung; die Flüssigkeitsleitung ist zu lang; der Kondensator ist zu kalt (weil er in einem kälteren Fach als die Zelle platziert ist). |

|

Abhilfe: Gas nachfüllen; Reinigen Sie die Rohre und überprüfen Sie die Wirksamkeit des Filters, und ersetzen Sie ihn gegebenenfalls. versuchen Sie, die Abstände zwischen dem Gerät und dem Verdampfer zu verkürzen oder einen größeren Schlauch für die Flüssigkeit einzubauen; Stellen Sie den Kondensator oder die Gruppe in ein wärmeres Fach oder schützen Sie die Gruppe vor Kälte. |

||

|

b |

das System leert sich |

Der Faltenbalg des Thermostats ist gebrochen. |

|

Abhilfe: ersetzen. |

||

|

c |

der Regler blockiert nach längerer Betriebszeit |

Feuchtigkeit im Kreislauf, die einen Eispfropfen bildet. |

|

Lösungen: Verstopfung des Ventils durch Erhitzen lösen und Entwässerungsmasse ersetzen: des Filters. |

||

|

d |

Thermostat zu klein |

Bei vollständig geöffnetem Ventil reicht die durchströmende Flüssigkeit nicht aus, um die gewünschte Temperatur in der Zelle zu erreichen; Stoppen der Gruppe der Thermostat schließt nicht. |

|

Abhilfe: Thermostat durch ein geeigneteres ersetzen. |

||

|

e |

nicht wasserdichte thermostatische Stopfbuchspackung oder defekte Dichtungen |

Gas-Leck; das System leert sich |

|

Abhilfe: Thermostat wechseln |

||

|

f |

Schlecht eingestelltes Thermostat |

Die Raumtemperatur wird nicht erreicht |

|

Abhilfe: Öffnen Sie das Ventil bis zum vollständigen Abgleich |

||

|

g |

Blockierung im Thermostatsitz |

Die Zelle ist heiß; der Saugdruck ist zu niedrig; der Kompressor stoppt nicht; Der Thermostatfilter ist perforiert |

|

Lösungen: Tauschen Sie den Thermostatfilter aus |

||

|

h |

Öl in der Thermostatkammer |

Geringer Ertrag der Pflanze |

|

Abhilfe: Erhitzen Sie das Ventil mit einem in heißem Wasser getränkten Tuch; Stoppen Sie und öffnen Sie schnell das Ventil |

||

|

i |

Das Kapillarrohr des Thermostats ist gebrochen |

Das Ventil ist immer geschlossen und der Saugdruck neigt zum Unterdruck |

|

Abhilfe: Thermostat wechseln |

||

|

j |

Die Glühlampe des Thermostatzugs ist leer |

Das Ventil ist immer geschlossen und der Saugdruck neigt zum Unterdruck |

|

Abhilfe: Thermostat wechseln |

||

|

k |

Verstopfter Kreislauffilter |

Die Pflanze neigt zur Entleerung; der Saugdruck wird immer weiter abgesenkt |

|

Lösungen: Reinigen oder ersetzen Sie den Filter |

||

|

l |

Eis im Thermostatventil |

Vorhandensein von Feuchtigkeit im Kreislauf |

|

Lösungen: Filtertrockner austauschen |

||

|

m |

Blockiertes Ventil |

Das System neigt zum Unterdruck und der Saugdruck ist immer niedriger als normal |

|

Abhilfe: Thermostat wechseln |

||

|

n |

Der Thermostat befindet sich in einer kälteren Umgebung als seine Glühbirne |

Der Thermostat bleibt geschlossen, da die Glühbirne während des Aufheizens nicht in der Lage ist, den Verschluss zu drücken |

|

Abhilfe: Position des Thermostats ändern |

||

Die Verwendung des Kapillarröhrchens und entsprechende Warnhinweise

Die Kapillare ist (hinsichtlich Durchmesser und Länge) von der Verdampfungstemperatur abhängig.

Es muss davon ausgegangen werden, dass der Kondensator kein Flüssigkeitsreservoir haben darf, denn diese darf nicht im Kondensator verbleiben, sondern alles durch den Verdampfer strömen. Das Vorhandensein des Tanks würde bewirken, dass der Flüssigkeitsdruck abfällt. Die Flüssigkeit würde sich in sehr kleinen Mengen im unteren Teil des Kondensators ansammeln und am Einlass des Kapillarrohrs einen Pfropfen bilden.

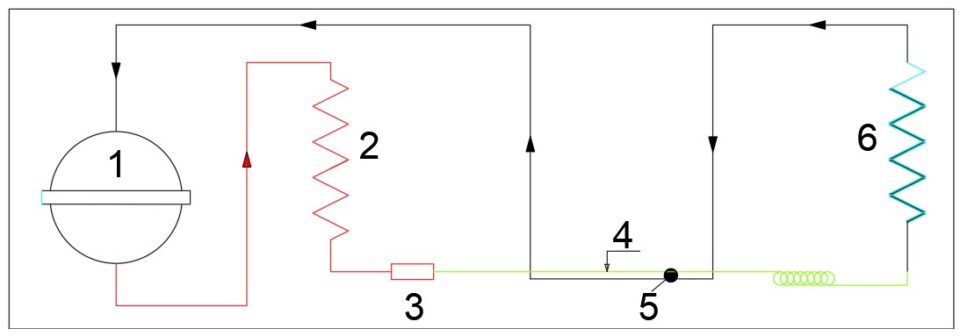

Am Ausgang des Kondensators ist ein kleines Filter vorgesehen.

Die Figur. 2 gibt eine Vorstellung von der Verteilung der Flüssigkeit im Kreislauf im normalen Betrieb. Das als Wärmetauscher wirkende Kapillarrohr ist mindestens 1,50 m mit der Kaltgasleitung verschweißt. Im Normalbetrieb ist der Verflüssiger im oberen Teil kurzzeitig sehr heiß (durch Überhitzung der Verdichtung), gefolgt vom Rest des Verflüssigers mit gleichmäßiger Erwärmung. Der Verdampfer ist gleichmäßig kalt und die Temperatur im zu kühlenden Fach erreicht.

Abb. 2 Prinzipielle Schaltung mit Kapillare im Regelbetrieb.

1 - Kompressor

2 - Kondensator

3 - Filter

4 - Kapillare

5 - Wärmeaustauschbereich

6 - Verdampfer mit Flüssigkeit (normal)

Wenn der Verdampfer komplett vereist ist, ist der Verflüssiger für mehrere Umdrehungen zu heiß und die unteren sind warm.

Dies ist der Beweis. dass die Kapillare dem Flüssigkeitsdurchtritt viel Widerstand entgegensetzt.

Wenig passiert, alles verdunstet, füllt den Verdampfer mit Reif und das Gas überhitzt beim Komprimieren.

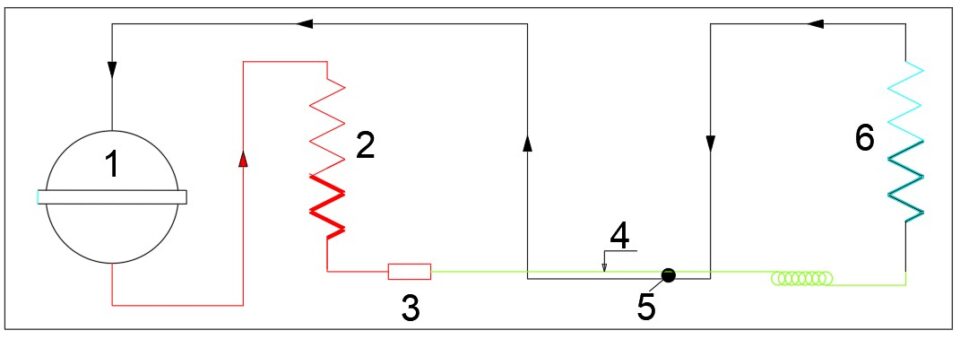

Die Flüssigkeit, die den Verdampfer nicht passiert, sammelt sich in den letzten Windungen des Kondensators (siehe Abb. 3).

Abb. 3 Generische Schaltung mit Kapillare aber defekt.

1 - Kompressor

2 - Kondensator mit Flüssigkeit (unregelmäßig)

3 - Filter

4 - Kapillare

5 - Wärmeaustauschbereich

6 - Verdampfer mit reduzierter Verdunstung

Um diesen Nachteil zu überwinden, ist es notwendig, das Kapillarrohr zu kürzen, um der Flüssigkeit weniger Widerstand entgegenzusetzen.

Wenn der Verdampfer heiß ist, die Kondensatortemperatur oben hoch ist und unten abnimmt und die Zelle kalt ist, bedeutet dies, dass Luft im System entfernt werden muss.

Wenn der Verdampfer wenig Reif hat, der obere Teil des Kondensators nicht sehr heiß und seine unteren Windungen kühl sind und die Zelle schwer zu kühlen ist, bedeutet dies, dass wenig Gas im Kreislauf ist oder die Leitung zu kurz ist. Sie machen eine Gasladung und wenn sich nichts löst, müssen Sie einen längeren Schlauch aufsetzen.

Abschluss

Mit dieser kurzen Diskussion wollten wir einige Informationen zu den Ursachen von Fehlfunktionen der Kälteanlage geben und einige Hinweise zur Behebung einiger Probleme geben.

Dass sie in vielen Fällen nicht ausreichen, liegt auf der Hand, aber sie können den richtigen Weg zum „guten Kältetechniker“ weisen.

Bitte beziehen Sie sich auf alle Themen, die im vollständigen Abschnitt behandelt werden: Kühlung.