دائرة التبريد - الأساسيات

معلومات أساسية عن تشغيل دائرة التبريد والمكونات المستخدمة والأجزاء المعنية

مرحبًا بك في هذا الدليل الذي أنشأه Itieffe "استكشاف نظام التبريد المتحكم فيه - دليل لأساسيات دائرة التبريد". في عالم يعد فيه التحكم في درجة الحرارة أمرًا ضروريًا لمجموعة واسعة من التطبيقات، سيأخذك هذا الدليل في رحلة رائعة إلى قلب دوائر التبريد، ويكشف عن الأسرار الكامنة وراء عمل هذه الأنظمة التي تسمح لنا بتوليد البرودة والحفاظ عليها.

دوائر التبريد موجودة في العديد من جوانب حياتنا اليومية، من المنازل إلى المنشآت الصناعية، ومن محلات السوبر ماركت إلى المختبرات العلمية. ولكن ما الذي يحدث بالفعل داخل هذه الدوائر والذي يسمح لنا بتبريد الأشياء والحفاظ عليها في درجات حرارة يمكن التحكم فيها؟ في هذا الدليل، سوف نستكشف الأسس الأساسية لدوائر التبريد، ونزيل الغموض عن المفاهيم الأساسية التي تجعلها ممكنة.

من خلال نهج واضح وسهل الوصول إليه، سنوجهك عبر مبادئ الديناميكا الحرارية التي تكمن وراء تشغيل دائرة التبريد. سوف تتعلم كيف يمكن لسائل التبريد، الذي يتعرض لتغيرات الضغط ودرجة الحرارة، أن ينقل الحرارة من بيئة إلى أخرى، مما يسمح بالوصول إلى درجات حرارة أقل من درجات الحرارة في البيئة المحيطة. من خلال الرسوم البيانية والشروحات التفصيلية والأمثلة العملية، سنأخذك عبر الخطوات التي تشكل دورة التبريد.

دائرة التبريد - الأساسيات

لا يتطلب هذا الدليل معرفة متقدمة بالديناميكا الحرارية أو الهندسة. إنه مخصص لأولئك الذين يرغبون في الحصول على فهم أساسي لكيفية عمل دوائر التبريد وكيفية استخدامها في مجموعة متنوعة من السياقات. سواء كنت طالبًا أو فنيًا أو مجرد فضول لتعلم شيء جديد، نأمل أن يسلط هذا الدليل الضوء على عالم دوائر التبريد المعقد والرائع.

ندعوك للانضمام إلينا في هذه الرحلة عبر التحكم في البرد، حيث تترجم قوانين الديناميكا الحرارية إلى تقنيات تؤثر على راحتنا وصحتنا وإنتاج السلع الأساسية. أتمنى أن يكون هذا الدليل بوصلتك أثناء استكشاف الآليات التي تسمح لنا بالسيطرة على البرد واستخدامه لصالحنا.

دائرة التبريد

لا توجد آلات قادرة على إنتاج البرد ، ولكن توجد آلات قادرة على طرح الحرارة من السوائل أو الأجسام (الهواء ، الماء ، المعادن ، إلخ).

تسمى هذه الآلات بشكل عام: "ثلاجات".

يتم تقسيمها إلى فئات بناءً على نوعها واستخدامها وتسمى الثلاجات والمجمدات المنزلية (درجات حرارة +4 -20 درجة مئوية) ، وثلاجات صناعية ومختبرية (درجات حرارة تصل إلى 140 درجة مئوية) مزيلات الرطوبة ومكيفات الهواء ومبردات المياه من أي الحجم والإمكانات.

دعنا نحلل هذه الآلات (في هذه الحالة سوف نأخذ في الاعتبار التبريد المنزلي الصغير حتى لو كانت القواعد هي نفسها لجميع الفئات).

دائرة التبريد - الأساسيات

الثلاجة: دورة ضغط البخار القياسية

من المعروف أن الحرارة تنتقل من مناطق درجات الحرارة المرتفعة إلى مناطق درجات الحرارة المنخفضة. تحدث عملية نقل الحرارة هذه تلقائيًا في الطبيعة ، دون الحاجة إلى تدخل أي آلة. من ناحية أخرى ، فإن العملية العكسية ، أي نقل الحرارة من المناطق ذات درجة الحرارة المنخفضة إلى المناطق ذات درجة الحرارة المرتفعة ، لا تحدث تلقائيًا وتتطلب استخدام آلات خاصة تسمى آلات التبريد.

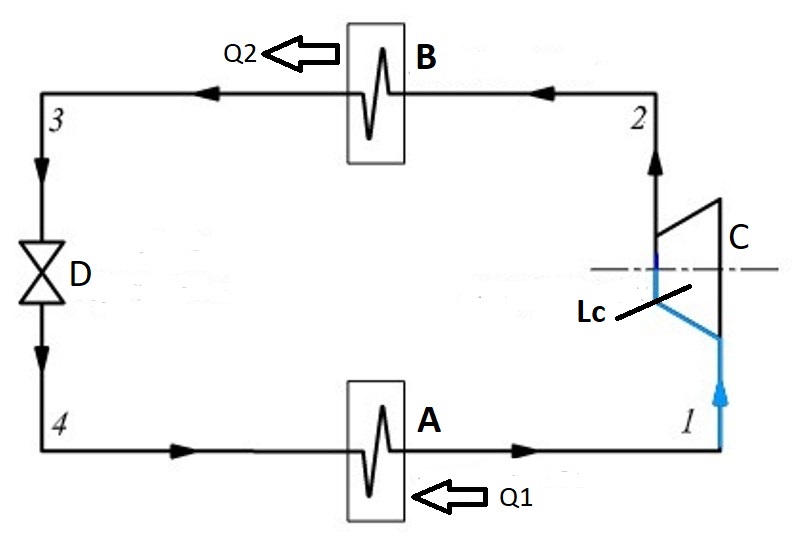

يوضح الشكل 1 مخطط النظام لدائرة تبريد ضغط بخار قياسية.

أ = المبخر

ب = مكثف

C = ضاغط

D = صمام التمدد أو الأنبوب الشعري (عضو التصفيح)

Q2 = حرارة التكثيف المنبعثة إلى الهواء الخارجي (أو السوائل الأخرى)

Q1 = الحرارة المنبعثة من البيئة (أو من السائل مهتم)

Lc = ضغط العمل (حساب ضروري).

تحويلات دوائر التبريد

يمكن إرجاع التحولات التي يقوم بها سائل التبريد داخل وحدة التبريد إلى مؤشرات "دورة كارنو" التي نحيل شرحها إلى مواقع أخرى:

1_2 – يتم امتصاص البخار المشبع منخفض الضغط بواسطة الضاغط ويخضع لضغط ثابت الحرارة قابل للانعكاس (ضغط متساوي الانتروب). يقوم الضاغط بضغط البخار، مما يزيد من ضغطه ودرجة حرارته ويدفعه إلى المكثف.

2_3 – تنتقل حرارة Q2 حرارة التكثيف إلى الهواء الخارجي أو إلى سوائل أخرى بعملية تكثيف عند ضغط ثابت فيتحول البخار إلى سائل. يسمى المبادل الذي يقوم بالتحويل بالمكثف. يخرج سائل من المكثف على شكل سائل مشبع.

3_4 – يوجد ممر عبر صمام التمدد (صمام التصفيح) حيث يمر السائل من الضغط الأعلى إلى الضغط الأدنى محدثاً ظاهرة التمدد. مع هذا التغيير في الحالة تتم إزالة الحرارة من البيئة أو السوائل. لم يعد السائل، بعد صمام التمدد، مضغوطًا ويعود إلى حالة البخار.

4_1 – يتم استقبال الحرارة Q1 (الحرارة المستخرجة من البيئة أو السائل المعني) بواسطة نظام التبريد عند درجة حرارة أقل في عملية التبخر عند ضغط ثابت من خلال مبادل حراري يسمى المبخر، وبهذه الطريقة تغلق الدورة ويتم تبريد و جاهز لأداء دورة تبريد جديدة.

دعنا نحاول فهم أداء دائرة التبريد

يمكن للمرء أن يتخيل مبدأ التشغيل لدائرة التبريد مثل شاحنة كبيرة تعمل داخل دائرة مغلقة مثل Grande Raccordo Anulare of Rome.

عند المغادرة ، يتم تحميل الشاحنة (الشكل 2) بالحرارة المأخوذة من مخرج Aurelia من GRA (والذي في حالتنا يمكن أن يكون غرفة مكيفة الهواء). تسافر الشاحنة جنوبًا على طول GRA لتفريغ الحرارة عند مخرج Casilina (وهو في حالتنا البيئة الخارجية). عند هذه النقطة ، تسير الشاحنة على امتداد امتداد GRA في الاتجاه المعاكس للعودة إلى مخرج Aurelia وتحميل المزيد من الحرارة.

يسمى ناتج Aurelia بالمبخر بينما يسمى ناتج Casilina بالمكثف.

آلات التبريد COP

بالنسبة لآلات التبريد ، من الممكن تحديد مؤشر الكفاءة: معامل الأداء (شرطيF):

COPF = تأثير الربح / المصاريف الضرورية = Q1 / لترc

حيث يكون التأثير المفيد هو الحرارة المطروحة عند درجة حرارة منخفضة للحفاظ على بيئة باردة ، بينما يتم تمثيل المصروفات الضرورية بعمل الضغط.

الشرطيF ويتناسب عكسياً مع تكلفة تشغيل المصنع: فكلما زاد عمل الضغط ، انخفض معامل الأداء.

التبريد الثانوي وزيادة التسخين

في الممارسة الشائعة ، في دورات ضغط البخار القياسية ، يتم إجراء تبريد فرعي للسائل قبل تنفيذ التمدد (التصفيح). بهذه الطريقة ، من المؤكد أن تغذي قطعة التصفيح بالسائل وليس بالبخار (مما يجعل الجهاز يعمل بشكل سيئ). يتم إجراء التسخين المفرط للتأكد من تغذية الضاغط بالبخار وتجنب احتواء السائل على آثار من السائل. في الواقع ، يمكن أن يحدث في هذه الحالة أن يقوم الضاغط بضغط بعض السوائل مما يؤدي إلى تكسيرها. لذلك من المفضل أن يتم تسخين المائع بشكل طفيف عند مدخل الضاغط. يتم إجراء هذه العملية دائمًا في دورة التبريد بغض النظر عما إذا كانت هناك زيادة أو نقصان في COP ؛ بهذه الطريقة يمكنك التأكد من أن الضاغط (عضو مكلف للغاية) يعمل بشكل جيد ولفترة طويلة.

مخطط السلوك

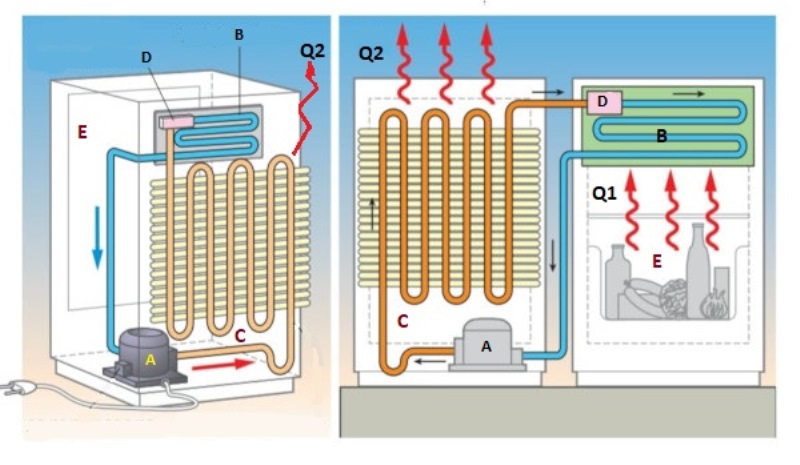

يوضح الشكل رسمًا تخطيطيًا لدائرة تبريد عامة: يمكن ملاحظة كيف يطلق الهواء المتصل بالمبخر B حرارة Q1 القادمة من البيئة E ، بينما الهواء الخارجي الآخر أكثر دفئًا (ولكن دائمًا عند درجة حرارة أقل من درجة حرارة التكثيف ) يسخن ويمر عبر المكثف C ثم يتم إرساله للخارج (تسخين Q2). تكتمل الدائرة بواسطة العنصر المتداول D.

مكونات دائرة التبريد

الضاغط

الضاغط هو "قلب" دائرة التبريد. إنها القوة الدافعة لنظام التبريد لأنها توفر العمل اللازم لتنفيذ الدورة الديناميكية الحرارية. وتتمثل وظيفتها في إحضار سائل التبريد المتبخر من ضغط المبخر (الضغط المنخفض) إلى ضغط المكثف (الضغط العالي) الذي يتوافق مع درجة حرارة التكثيف المتوافقة مع درجة حرارة سائل التبريد الخارجي (الهواء أو الماء).

أنواع ضواغط التبريد

|

البديل |

محكم |

|

شبه محكم |

|

|

فتح |

|

|

دوار |

برغي |

|

برغي واحد |

|

|

برغي مزدوج |

|

|

حلزوني (تمرير) |

|

|

لوح (ريشة منزلقة) |

|

|

سوينغ مكبس |

هناك أنواع مختلفة من الضواغط يمكن تصنيفها حسب نوع الضغط ونوع البناء:

- الديناميكيات التي يتم فيها الحصول على الانضغاط من خلال تغيير ظروف تدفق المائع بتحويل الطاقة

- الحجم الذي يتم فيه الحصول على الضغط عن طريق التخفيض الميكانيكي للحجم المقدم للسائل في كبسولة ذات هندسة متغيرة ؛ هم مقسمون إلى:

الضواغط الحجمية الترددية

يتكون الضاغط الترددي بشكل أساسي من أسطوانة يعمل داخلها مكبس ، بحركة ترددية. يتم إغلاق الأسطوانة في الجزء العلوي بواسطة لوحة حيث يتم الحصول على فتحتين مزودتين بصمامات. إنها تسمح بتوصيل الأسطوانة بدلاً من ذلك ، عبر قناة الشفط ، بالمبخر ، وعبر قناة التوصيل ، بالمكثف. عن طريق قضيب التوصيل وآلية الكرنك ، يتم توصيل المكبس بعمود الكرنك الذي له وظيفة التحويل بطريقة بديلة للحركة الدورانية للمحرك المتصل به (بشكل عام محرك كهربائي).

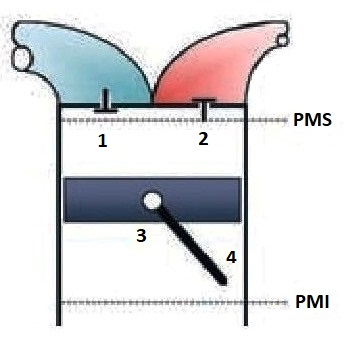

رسم تخطيطي لنظام صمامات مكبس الاسطوانة

TDC = أعلى مركز ميت

PMI = المركز الميت السفلي

1 = صمام شفط

2 = صمام توصيل

3 = مكبس

4 = ربط قضيب

أثناء مرحلة السحب ، يتحرك المكبس لأسفل ، وتفتح صمامات السحب ، مما يضع حجرة الأسطوانة في اتصال مع منطقة الضغط المنخفض للدائرة. بمجرد الوصول إلى الحجم المفيد ، الذي يحدث في المركز الميت السفلي (PMI) ، يبدأ المكبس في تقليل حجم حجرة الأسطوانة وضغط السائل. تغلق صمامات السحب ، بينما تفتح صمامات التوصيل فقط عندما يكون الضغط داخل الأسطوانة مساويًا للضغط الموجود في الجزء العلوي من الدائرة. نسبة الضغط (ويشار إلى الرمز ρ) هي النسبة بين ضغط التكثيف وضغط التبخر.

يمكن تصنيف الضواغط الترددية بدورها وفقًا لطريقة البناء في:

المحكم: الضاغط الفعلي (المكبس ، الأسطوانة ، الصمامات ، إلخ) والمحرك الكهربائي مغلقان في غلاف ملحوم واحد ؛ يتم عبور الغلاف فقط عن طريق مجاري السحب والعادم وكابلات إمداد الطاقة الكهربائية. لا يحتاج إلى أي صيانة ، إذا تعطل مكون واحد فمن الضروري استبدال الضاغط بالكامل. تستخدم هذه الضواغط في التبريد التجاري الصغير والثلاجات والمجمدات المنزلية ومزيلات الرطوبة ومكيفات الهواء الصغيرة والمبردات (مبردات المياه).

شبه محكم: أما بالنسبة للضاغط المحكم والمحرك الكهربائي ، فيتم وضعهما في غلاف واحد ولكن يمكن فتحهما لعمليات الصيانة. في الوحدات الكبيرة ، يتم التزييت عن طريق مضخة مثبتة على العمود. تستخدم هذه الضواغط للقدرة المتوسطة والتبريد التجاري ومكيفات الهواء والمبردات متوسطة الحجم.

ابيرتي: الضاغط والمحرك كيانان مختلفان تمامًا (من الممكن أيضًا العثور على محركات احتراق داخلي بدلاً من المحركات الكهربائية). يخرج عمود النقل من وحدة الضاغط التي يمكن توصيل المحرك بها عن طريق بكرة أو أحزمة أو غير ذلك. يمكن فحص كل من المحرك ووحدة الضاغط بشكل كامل. تستخدم هذه الضواغط لسعات التبريد المتوسطة والكبيرة.

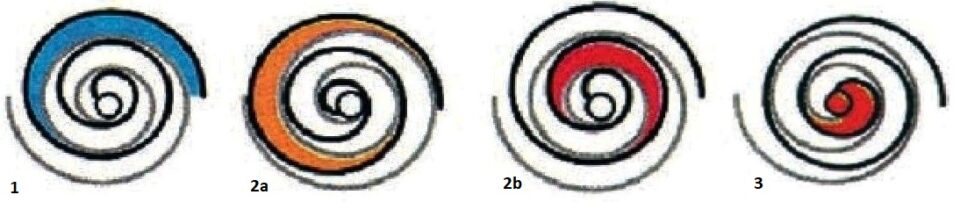

ضواغط حلزونية دوارة

في الضواغط اللولبية ، والمعروفة أيضًا باسم "التمرير المداري" ، يحدث ضغط الغاز بفضل العمل المشترك لاثنين من الحلزونات الملتوية مقترنة ببعضها البعض. يظل اللولب الأول ثابتًا بينما يقوم الثاني بحركة مدارية (وليس دوران) ، وبفضل هذا التكوين ، يتم إنشاء جيوب غازية بين الملفات التي تتحرك إلى الداخل وتتقلص وتضغط. يكون الضغط الذي تم الحصول عليه موحدًا للغاية ، وبالتالي يتجنب "النبضات" الكلاسيكية المميزة للضواغط الترددية.

مص - يتم امتصاص الغازات في الجيبين الخارجيين الكبيرين المتقابلين تمامًا.

ضغط - تُغلق الجيوب أولاً تدريجيًا ثم تنزلق باتجاه مركز الحلزونات ، مما يقلل من حجمها ويضغط الغاز.

أنا أفرغ - عندما تصل الأكياس إلى مركز اللولب ، يكون الغاز قد وصل إلى ضغط التسليم ويتم تفريغه إلى الخارج من خلال منفذ مركزي تم الحصول عليه في اللولب الثابت.

ضواغط دوارة مزدوجة

المشاكل الأكثر شيوعًا المتعلقة بالضواغط اللولبية الدوارة تتعلق بالتشحيم الصحيح في البداية مع خطر الضبط، ووجود كميات كبيرة من الزيت في الدائرة مع دورات استرداد متكررة نسبيًا، وأخيرًا فقدان الكفاءة عند الأحمال الجزئية بسبب محدودية السعة على الترددات المنخفضة. ولحل هذه المشاكل، تم تصميم ضاغط دوار مزدوج جديد، يحتوي على ريشتين.

بفضل دوران الطور المعاكس، تضمن قوى الطرد المركزي المتعارضة التي تعمل على عمود الدوران استقرارًا أكبر عند الدورات المنخفضة. يسمح "الدوار المزدوج" بتوحيد أكبر للدوران أثناء عمليات الضغط وتقليل الاحتكاك مقارنة بالآلات الدوارة الكلاسيكية. يتم غمر الريش بالكامل في الزيت، مما يقلل بشكل كبير من الضوضاء الناتجة والاهتزازات المنقولة إلى دائرة التبريد، مع الحفاظ دائمًا على التشحيم الممتاز. نظرًا لعدم وجود مرحلة اكتئاب لاسترجاع مادة التشحيم، فإن كمية الزيت التي يتم إدخالها إلى دائرة التبريد أقل بكثير مما هي عليه مع الضاغط اللولبي.

على وجه الخصوص:

1 = شفط

2 = ضغط

3 = استنزاف

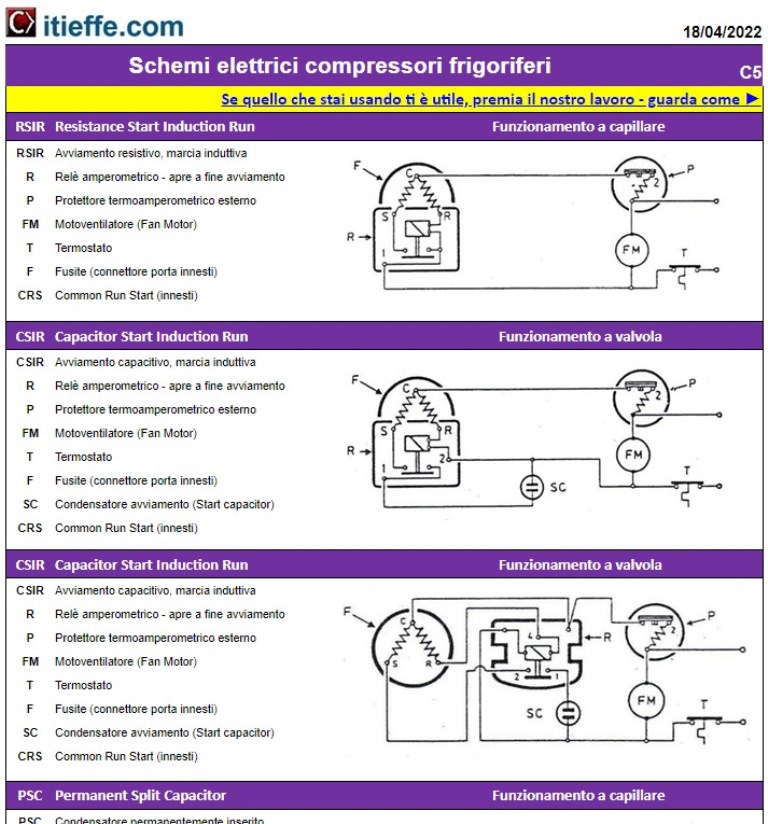

ضواغط الأجزاء الكهربائية

يتم وصف مطابقة الأجزاء الكهربائية لضواغط التبريد التي تتكيف مع كل حاجة وفقًا لأنواع مختلفة من مخططات التوصيل للإمدادات الكهربائية من خلال الوصول إلى الرابط أدناه. تم وصف المكونات الكهربائية المختلفة اللازمة لبدء وتشغيل الضاغط وهي في الأساس: المرحلات ، الواقيات الحرارية (clicson) ، المكثفات الإلكتروليتية ، إلخ.

انظر: "الرسوم البيانية للأجزاء الكهربائية للضاغط"

المبادلات الحرارية

المبادلات الحرارية (في هذه الحالة المكثفات والمبخرات) هي أجهزة تسمح بتبادل الحرارة بين سائلين عند درجات حرارة مختلفة. في المبادلات الحرارية ، لا يختلط الموائع مع بعضهما البعض: يتم تبادل الحرارة بالحمل الحراري في كلا الموائع والتوصيل عبر وسيط الفصل بينهما.

المكثف

يقوم المكثف الموجود في دائرة التبريد بوظيفة تبديد الحرارة التي يمتصها سائل التبريد من خلال سائل يمكن أن يكون ماء أو هواء. بسبب الضغط الناتج عن الضاغط، يصل السائل إلى المكثف في ظروف بخار شديدة الحرارة حيث يبرد ويتكثف، وينقل حرارته إلى سائل التبريد، وبعد ذلك يترك المكثف في حالة سائلة.

يدخل المبرد إلى المكثف في حالة شديدة الحرارة. وبعد فترة قصيرة يصل سائل التبريد إلى ظروف التشبع ومن هنا يبدأ الامتداد المتأثر بتغير الطور، والذي يشغل عادة جزءًا كبيرًا من المبادل. حتى لو كان هناك انخفاض في درجة الحرارة في تغير الطور بسبب انخفاض الضغط الذي يعاني منه سائل التبريد. بمجرد تكثيف سائل التبريد بالكامل، يتم تبريده من الباطن حتى يخرج من المكثف. عادة ما يكون مائع نقل الحرارة الذي يمتص حرارة التكثيف أحادي الطور، وبالتالي ترتفع درجة حرارته على طول الطريق داخل المبادل. يتم تصنيف المكثفات عمومًا على أساس مائع نقل الحرارة المستخدم:

تبريد الهواء

تبريد الماء

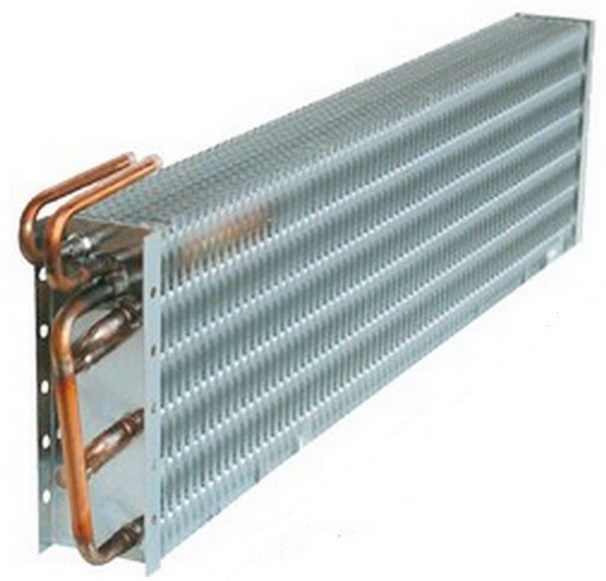

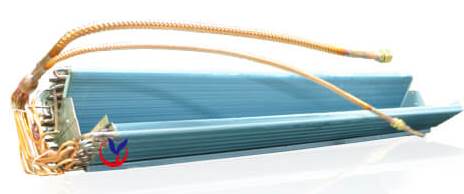

المبخر

يقوم المبخر بوظيفة طرح الحرارة غير المرغوب فيها من السائل المراد معالجته (هواء أو ماء) لنقلها إلى الدائرة. يدخل المبرد إلى المبخر بعيار يبلغ حوالي 10٪ ، بسبب انخفاض الضغط أثناء تغيير المرحلة ، يقلل المبرد من درجة حرارته حتى لو امتص الحرارة حتى يصل إلى ظروف البخار المشبع الجاف. يتم تسخين المبرد بشدة حتى يخرج من المبخر ، ليتم امتصاصه مرة أخرى بواسطة الضاغط. توجد مبخرات ذات تهوية تزيد من فعاليتها عن طريق مروحة ومبخرات استاتيكية لا تلجأ إلى هذا الجهاز. تقدم المبخرات الساكنة العديد من المزايا في الخلايا المبردة المستخدمة في المواد الغذائية لأنها تزيل رطوبة أقل من البيئة مقارنة بالخلايا المهواة.

مبخر خزانة مبردة

مبخر انقسام (مكيف هواء مستقل)

السائل الحراري

عادة ما يكون سائل نقل الحرارة الذي يطلق حرارة التبخر أحادي الطور (عادة الهواء أو الماء) وبالتالي تنخفض درجة حرارته على طول الطريق داخل المبادل. في حالة الهواء ، الذي يتم دفعه أحيانًا بواسطة مروحة ، فإنه يلامس أنابيب المبخر ، مما يؤدي إلى تسخين مادة التبريد (حرارة التبخر الكامنة) ، مما يجعلها تتبخر. عندما يتبخر المبرد ، فإنه يمتص الحرارة من محيطه. يتم تبريد الهواء ثم إعادته إلى الغرفة. لتسهيل تبخر مادة التبريد ، يتم استخدام أنابيب نحاسية ذات معامل توصيل حراري عالي. يتم إدخال الأنابيب النحاسية في سلسلة من الزعانف الرقيقة التي تزيد من مساحة سطح منطقة التلامس مع الهواء.

الثلاجات

سوائل التبريد هي الوسيلة التي يتم من خلالها نقل الحرارة في الأجزاء المختلفة من دائرة التبريد. كان أول مادة تبريد مستخدمة في آلات التبريد بضغط البخار هو إيثيل الإيثر، وقد تم اختياره واستخدامه في منتصف القرن الماضي تقريبًا من قبل بيركنز وهاريسون نظرًا لقابليته للاشتعال وسميته ونظرًا لندرة موثوقية أنظمة الختم مع مرور الوقت، فقد تم التخلي عن استخدامه . وفي النصف الثاني من القرن التاسع عشر، تم إدخال مواد تبريد أخرى، مثل ثاني أكسيد الكربون والأمونيا وكلوريد الميثيل؛ ولا شك أن استخدام هذه المبردات ساهم في تطوير آلات التبريد بضغط البخار.

ومع ذلك، ظلت مشكلة السلامة، بسبب السمية والقابلية للاشتعال لجميع المبردات المدرجة تقريبًا، قائمة حتى تم إدخال المبردات الاصطناعية مثل R30 وR11 وR113 وR21 وما إلى ذلك في ثلاثينيات القرن العشرين. يتم الحصول عليها من الميثان والإيثان عن طريق استبدال ذرات الهيدروجين كليًا أو جزئيًا بذرات الكلور والفلور وأحيانًا البروم. بفضل خصائصها الفيزيائية الحرارية الممتازة ومتطلبات استقرارها وسلامتها، أثبتت مركبات الكلوروفلوروكربون (CFCs) نفسها باعتبارها المبردات السائدة لتحل محل تلك المستخدمة سابقًا، والتي لم يبق من بينها عمليًا سوى الأمونيا (R22) للتطبيقات الصناعية.

لكن المشكلة البيئية ، من حيث تدمير طبقة الأوزون والاحترار العالمي بسبب تأثير الاحتباس الحراري ، أزلت جزئياً الشرعية عن الدور الذي لعبه ما يسمى بمركبات الكربون الكلورية فلورية في الخمسين سنة الماضية ؛ ومن هنا جاءت الحاجة إلى استبدال مركبات الكربون الكلورية فلورية بسوائل أخرى ، الأمر الذي دفع العالم التقني إلى تصور ودراسة الاحتمالات المختلفة ، ولكنه طرح في نفس الوقت مشكلة "Retro t" ، أي تحويل جميع الأنظمة الحالية و التكيف مع المبردات الجديدة.

المبردات الجديدة

بدءًا من أواخر السبعينيات ، بدأت الصناعة الكيميائية في العمل على تحديد مواد جديدة مناسبة للاستخدام في أنظمة التبريد ، لتحل محل مركبات الكربون الكلورية فلورية ولاحقًا أيضًا مركبات الكربون الهيدروكلورية فلورية التي تسببت في العديد من المشكلات البيئية مثل انخفاض طبقة الأوزون الستراتوسفير. تم تقييم المواد التي تم تحديدها ، والتي تنتمي إلى فئة مركبات الكربون الهيدروفلورية الهيدروفلورية ، من وجهة نظر السمية (الاتحاد الدولي PAFT) ومن وجهة نظر بيئية (الاتحاد الدولي AFEAS). تتميز المبردات الجديدة بالثبات الكيميائي العالي ، مما يجعلها مناسبة للاستخدام في جميع ظروف التشغيل تقريبًا التي يمكن مواجهتها في أنظمة التبريد وتكييف الهواء. هذه السوائل الجديدة عبارة عن مخاليط من مركبات مختلفة وبناءً على سلوكها يتم تعريفها:

- Azeotropes: وهي مخاليط لا تغير تركيبها الحجمي ولا درجة حرارتها التشبع أثناء التبخر (عدم وجود تأثير الانزلاق) ؛ لذلك ، تحدث تغييرات الحالة أ ضغط ودرجة حرارة ثابتان.

- تقريبًا Azeotropes: تظهر اختلافًا طفيفًا في درجة الحرارة أثناء انتقال الحالة (تأثير الانزلاق الصغير) والذي لا يضر بأداء وتشغيل النظام.

- Zeotropes: لها تأثير "انحدار" ملحوظ ، أي أن مرور الحالات يحدث عند ضغط ثابت ولكن ليس عند درجات حرارة ثابتة. عند تصميم الماكينة ، يجب أن تؤخذ هذه الخصوصية في الاعتبار إذا كنت تنوي استخدام سائل زيوتروبيك. يتكون هذا الخليط من جزء أكثر تقلبًا وأقل تطايرًا ، في حالة حدوث تسرب ، فإن المكون الأخف سوف يتسرب بسهولة. بهذه الطريقة ، سيبقى المكون الأثقل فقط في الدائرة ، وغالبًا ما يكون بخصائص تبريد رديئة. لذلك ، في حالة حدوث عطل ، يجب أولاً إفراغ النظام بالكامل و "إعادة تكوين" الخليط عن طريق تجديد المكون المفقود وأخيراً ، بعد إصلاح التسرب ، إعادة ملء الدائرة.

مبردات HFC الرئيسية:

- R134A

- R407C

- R410A

لمزيد من التفاصيل ، يرجى الرجوع إلى الروابط التالية:

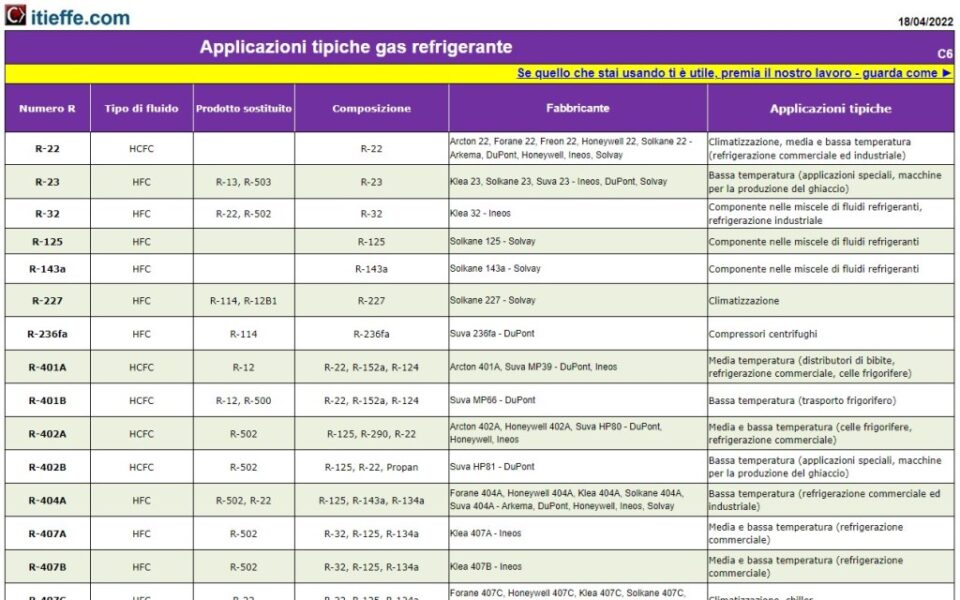

تطبيق tipiche

تطبيقات نموذجية لغازات التبريد مع الإشارة إلى نوع السائل ، رقم R ، المنتج الذي يحل محلها وتركيبها والشركة المصنعة لها.

انظر النسخة الكاملة "تطبيقات غاز التبريد النموذجية"

عضو التصفيح

من وجهة نظر ديناميكية حرارية بحتة ، يعمل عضو التصفيح على خفض الضغط ودرجة الحرارة بين المبادلين الحراريين لدورة ضغط البخار العكسي. في الممارسة العملية ، تتمثل وظيفتها الرئيسية في تنظيم تدفق سائل التبريد من المكثف إلى المبخر بحيث يتناسب دائمًا مع سعة التبريد التي يجب أن يضمنها النظام. يعتمد التصنيف بين عناصر الدرفلة المختلفة على القدرة على تكييف هندستها مع ظروف الحمل المختلفة (تباين سعة التبريد المطلوبة).

الأنبوب الشعري

إنه أكثر أعضاء التصفيح شيوعًا في آلات التبريد ومكيفات الهواء الصغيرة والصغيرة جدًا. يُجبر المبرد السائل على المرور عبر هذا الأنبوب الضيق للغاية. الطاقة المفقودة في المرور عبر الشعيرات الدموية تنقل المبرد من حالة الضغط المرتفع إلى حالة الضغط المنخفض للغاية. في هذه الحالات ، يتم إنشاء ظروف تشغيل مختلفة عن الظروف الاسمية تلقائيًا مع انخفاض في الكفاءة.

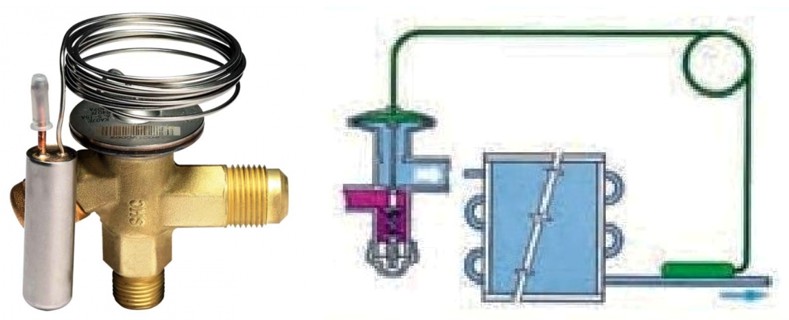

صمام التمدد الحراري

تتحكم صمامات التمدد الثرموستاتية في حقن سائل التبريد في المبخرات وتحمي محرك الضاغط من سائل التبريد.

يسمح صمام التمدد الثرموستاتي بالحفاظ على الحرارة الزائدة (أو مستوى مادة التبريد) ثابتة في حالات الحمل المتغير في نظام التبريد ، من أجل توفير الطاقة.

صمام ثرموستاتي وإدخاله على المبخر

صمام التصفيح الإلكتروني

يعمل كصمام ثرموستاتي إلا أنه لا يتم تنشيطه ذاتيًا عن طريق نظام الضغط الذي تم إنشاؤه في الصمام. إنه نظام تحكم إلكتروني حقيقي يتم تشغيله إلكترونيًا.

العناصر المتدحرجة التي تتكيف هندستها مع الحمل:

- صمام التمدد الحراري

- صمام التمدد الإلكتروني

العناصر المتدحرجة التي لا تتكيف هندستها مع الحمل:

- أنبوب شعري

- صمام ضغط ثابت

الملحقات الرئيسية

فاصل الزيت

يتم وضعه في اتجاه مجرى النهر للضاغط: يتجمع الزيت في الجزء السفلي من الفاصل ويعاد إدخاله في علبة المرافق عن طريق التصريف التلقائي.

فاصل السائل

يسمح بفصل الجزء السائل عن جزء البخار ؛ بهذه الطريقة يمكنك التأكد من أنك تلتقط البخار من الأعلى فقط.

مروحة التكثيف

لزيادة تبديد الحرارة في المكثف ، يتم استخدام مروحة تسمى التكثيف. يسمح هذا الترتيب بمرور أكبر للهواء في الوحدة الزمنية عبر المكثف ، مما يزيد بشكل كبير من قوة التكثيف للجهاز.

تصفية أكثر جفافا

لإزالة الرطوبة من الدائرة والحطام الصغير ، يتم إدخال مرشح يسمى مجفف في الخط. جنبا إلى جنب معها ، في حالة وجود دارة بها صمام (بدون شعري) ، يضاف مؤشر مرور السائل (يسمى أيضًا "المنظار")

زجاج الرؤية السائل

يعمل مؤشر مرور السائل (يُطلق عليه أيضًا "المنظار") كمؤشر للرطوبة (تغيير لون الحلقة الموضوعة في زجاج الرؤية)

ترموستات

لضبط درجة حرارة الجهاز المستخدم ، يتم استخدام منظم الحرارة ، وهو ليس أكثر من مفتاح يتم التحكم فيه بواسطة درجة الحرارة.

أنواع أخرى من الثرموستات

العصور القديمة (دائمة الخضرة)